Способ изготовления форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

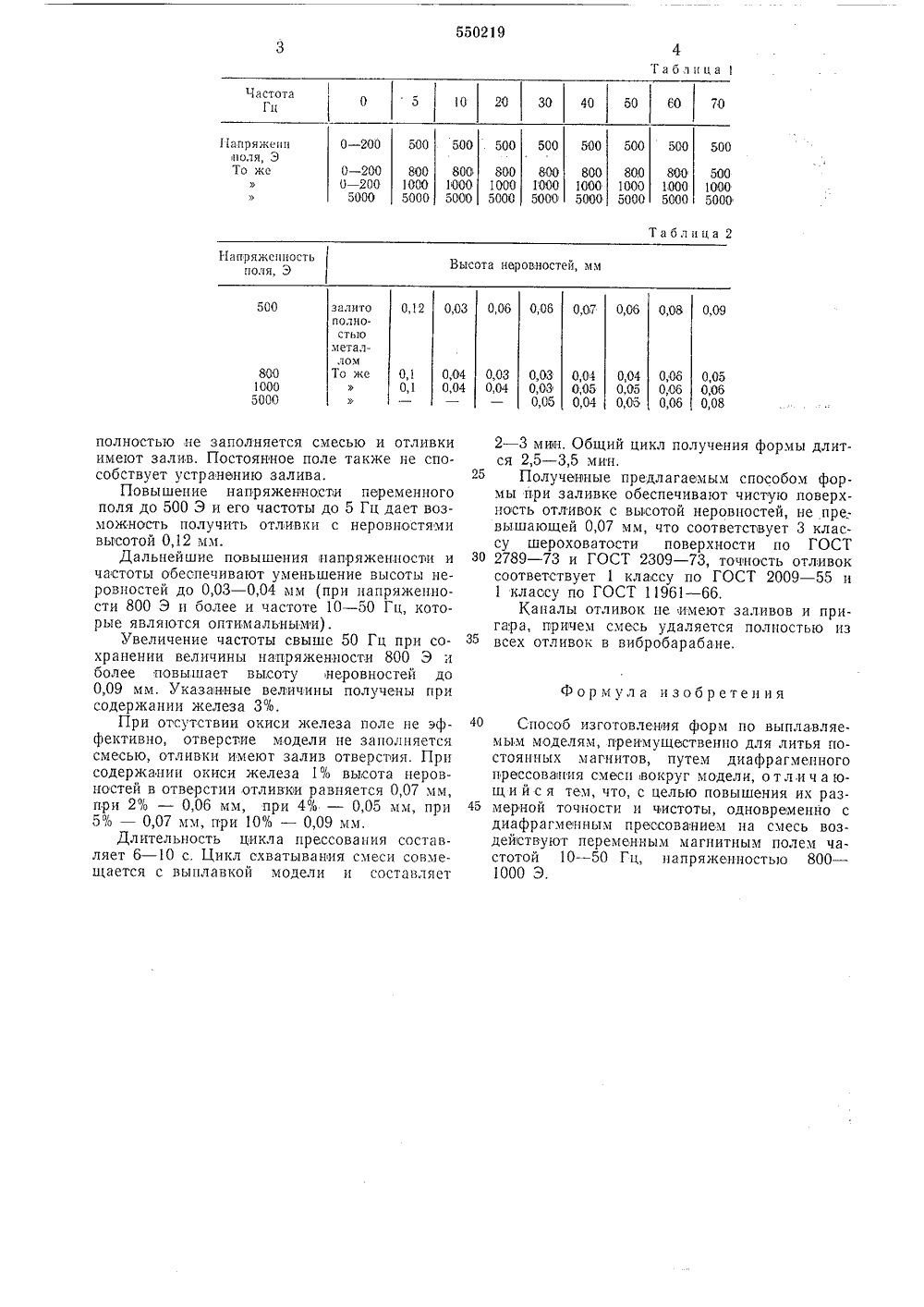

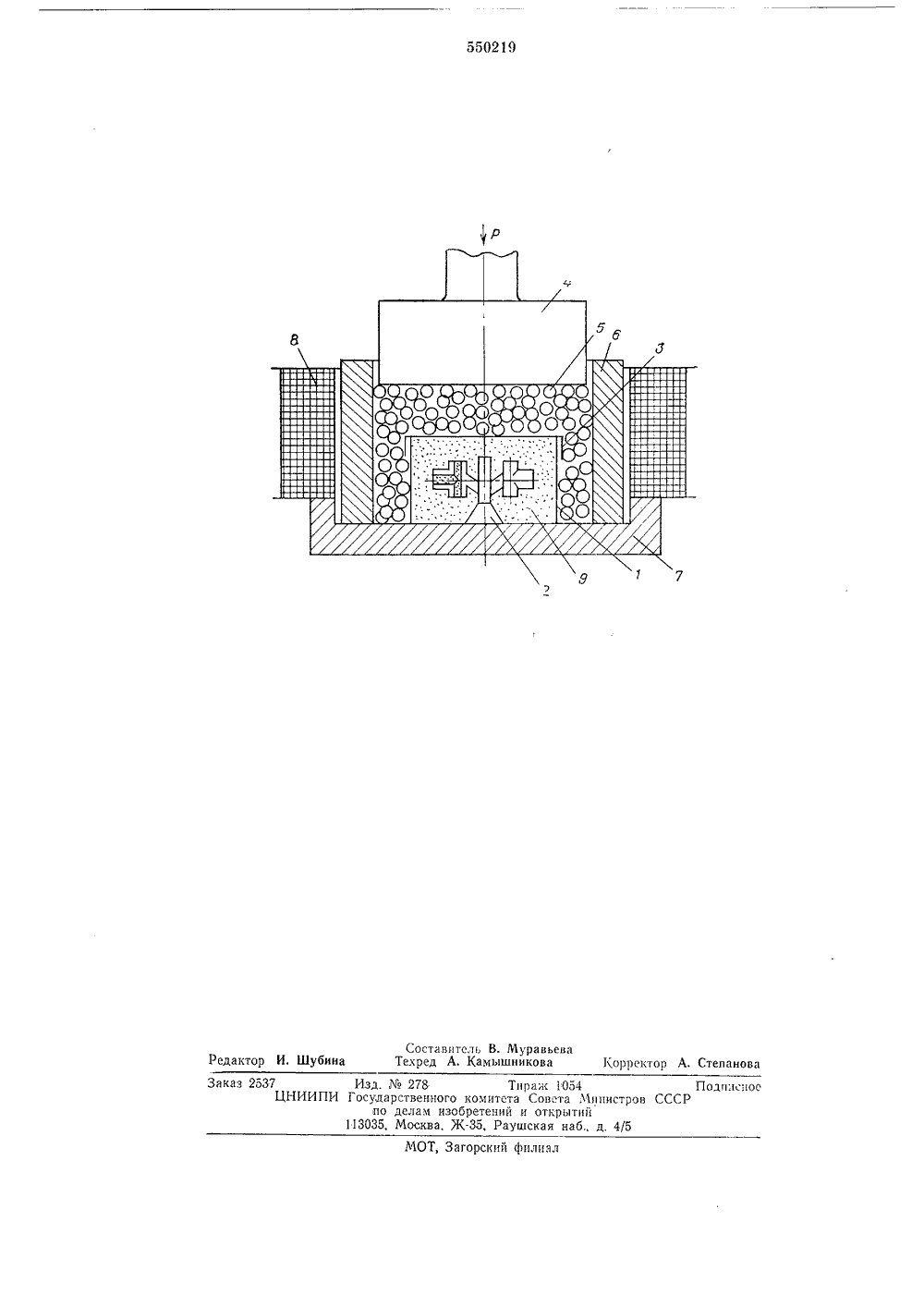

ОП ИСАНИЕИЗОБРЕТЕН ИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Союз СоветскихСоциалист ицескихРеспублик(61) Дополнительное и авт, свид-ву (22) Заявлено 08.08.75 (21) 2181787/02с присоединением заявки- (23) Приоритет -Опубликовано 15.03,77, Бюллетень10 Дата опубликования описания 27.04.77,(51) М, Кл. В 22 С 9/04 Государственный комитет Совета Министров СССР по делам иэооретений и открытий(71) Заявитель Новочеркасский завод постоянных магнитов(54) СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫММОДЕЛЯМ 1Изобретение относится к способам изготовления форм по выплавляемым моделям длялитья, постоянных магнитов.Наиболее близким к описываемому изобретению по технической сущности и достигаемому эффекту является способ изготовленияформ путем диафрагмецного прессования смеси вокруг модели.Известный способ не позволяет получитьотливки, имеющие тонкие и глубокие отверстия, с высокой размерной точностью и чистотой поверхности. Кроме того, не обеспечивается хорошая заполняемость смесью отверстий и подцутрений.Для повышения размерной точности и чистоты поверхности форм по предлагаемомуспособу одновременно с диафрагменным прессованием на смесь воздействуют переменныммагнитным полем частотой 10 - 50 Гц, напря. -женностью 800 - 1000 Э.Способ реализуют, например, следующимобразом,Формовочная смесь содержит (вес. %): песок 1 К 02 А/Б до 97, окись железа с размеромчастиц до 25 мкм до 5, сверх 100 смолыМ-62 до 1, фурилового,спирта (ТУ 59-17-69)до 0,7, смеси 3:1 ортофосфорной и азотнойкислоты 0,6. Возможны, однако, и другие сочетания компонентов смеси.Способ поясняется чертежом,2Смесь засыпают в резцповую опоку 1 памодель 2, изготовленную из сплава Вуда.Опоку закрывают резиновой крышкой 3 и через пуансон 4 стальные шарики 5, а также5 кожух 6 и подмодельную плиту 7 на стенкиопоки передается усилие сжатия, обеспечивающее прессование с давлением 7 - 10 кг/см,Во время прессования посредством соленоида8 смесь 9 приводится в колебательное движе 10 ние переменным магнитным полем и частотой10 - 50 Гц. Величина поля в центре соленоидаравна 800 в 10 Э.После снятия усилия и удаления шарикови предварительного твердения форму осво 15 бождают из опоки, а модель выплавляют пзформы путем помещения формы на 2 - 3 минв высокочастотный индуктор.Затем форму при помощи захватов, облицованных огнеупорной обмазкой, на 35 - 40 с20 погружают в тигель плавильной печи, вследствие чего металл заполняет полость формы ичастично закристаллизовывается. Окончательная кристаллизация производится вне печи,Частота тока и напряженность поля прц 25 ведены в табл, 1, высота пригара в зависимости от напряженности и частоты приведецав табл, 2.Качество формовки оценивают по высотенеровностей в отверстии,зО При отсутствии поля отверстие моделиВысота неровностей, мм 500 0,06 0,06 О,ОЗ 0,06 0,07 0,12 0,09 0,08 залито стью металлом То же800 1000 5000 О, 0,1 О,ОЗ 0,04 О,ОЗ 0,03 0,05 0,04 0,04 0,08 0,06 0,06 0,04 0,05 0,04 0,04 0,05 О,Оо 0,05 О,Юб 0,08 полностью не заполняется смесью и отливки имеют залив. Постоянное поле также не способствует устранению залива.Повышение напряженности переменного поля до 500 Э и его частоты до 5 Гц дает возможность получить отливки с неровностями высотой 0,12 мм.Дальнейшие повышения напряженпосги и частоты обеспечивают уменьшение высоты неровностей до 0,03 - 0,04 мм (при напряженности 800 Э и более и частоте 10 - 50 Гц, которые являются оптимальными).Увеличение частоты свыше 50 Гц при сохранении величины напряженности 800 Э и более повышает высоту неровностей до 0,09 мм. Указанные величины получены при содержании железа 3%.При отсутствии окиси железа поле не эффективно, отверстие модели не заполняется смесью, отливки имеют залив отверстия. При содержании окиси железа 1% высота неровностей в отверстии отливками равняется 0,07 мм, при 2% - 0,06 мм, при 4% - 0,05 мм, при 5% - 0,07 мм, при 10% - 0,09 мм.Длительность цикла прессования составляет 6 - 10 с. Цикл схватывания смеси совмещается с выплавкой модели и составляет 2 - 3 мии, Общий цикл получения формы длится 2,5 - 3,5 мин,25 Получен)ные предлагаемым способом формы при заливке обеспечивают чистую поверхность отливок с высотой неровностей, не прел вышающей 0,07 мм, что соответствует 3 классу шероховатости поверхности по ГОСТ ЗО 2789 - 73 и ГОСТ 2309 - 73, точность отливоксоответствует 1 классу по ГОСТ 2009 - 55 и 1 классу по ГОСТ 11961 - 66.Каналы отливок не имеют заливов и пригара, причем смесь удаляется полностью из всех отливок в вибробарабане. Формула изобретения 40 Способ изготовления форм по выплавляемым моделям, преимущественно для литья постоянных магнитов, путем диафрагменного прессования смеси вокруг модели, о тл и ч а ющ и й с я тем, что, с целью повышения их раз мерной точности и чистоты, одновременно сдиафрагменным прессованием на смесь воздействуют переменным магнитным полем частотой 10 - 50 Гц, напряженностью 800 - 1000 Э.550219 Составитель В. МуравьеваТехред А. Камышникова Корректор А. Степанова 1 зедактор И. Шубина МОТ, Загорский филиал Заказ 2537 Изд.278 Тираж054 Подписное ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытии 113035, Москва, Ж, Раушская наб., д. 4/5

СмотретьЗаявка

2181787, 08.08.1975

НОВОЧЕРКАССКИЙ ЗАВОД ПОСТОЯННЫХ МАГНИТОВ

СТОПЧЕНКО ЮРИЙ ВИКТОРОВИЧ, ЛАНКО АНАТОЛИЙ ИВАНОВИЧ, ДОРОШЕВ БОРИС ГРИГОРЬЕВИЧ, КУПРИЯНОВ ВИКТОР ИВАНОВИЧ

МПК / Метки

МПК: B22C 9/04

Метки: выплавляемым, моделям, форм

Опубликовано: 15.03.1977

Код ссылки

<a href="https://patents.su/3-550219-sposob-izgotovleniya-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления форм по выплавляемым моделям</a>

Предыдущий патент: Устройство для контроля формуемости смеси

Следующий патент: Литниковая система

Случайный патент: Выпрямитель с электронной стабилизацией напряжения