Способ переработки углеводородсодержащих смесей

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

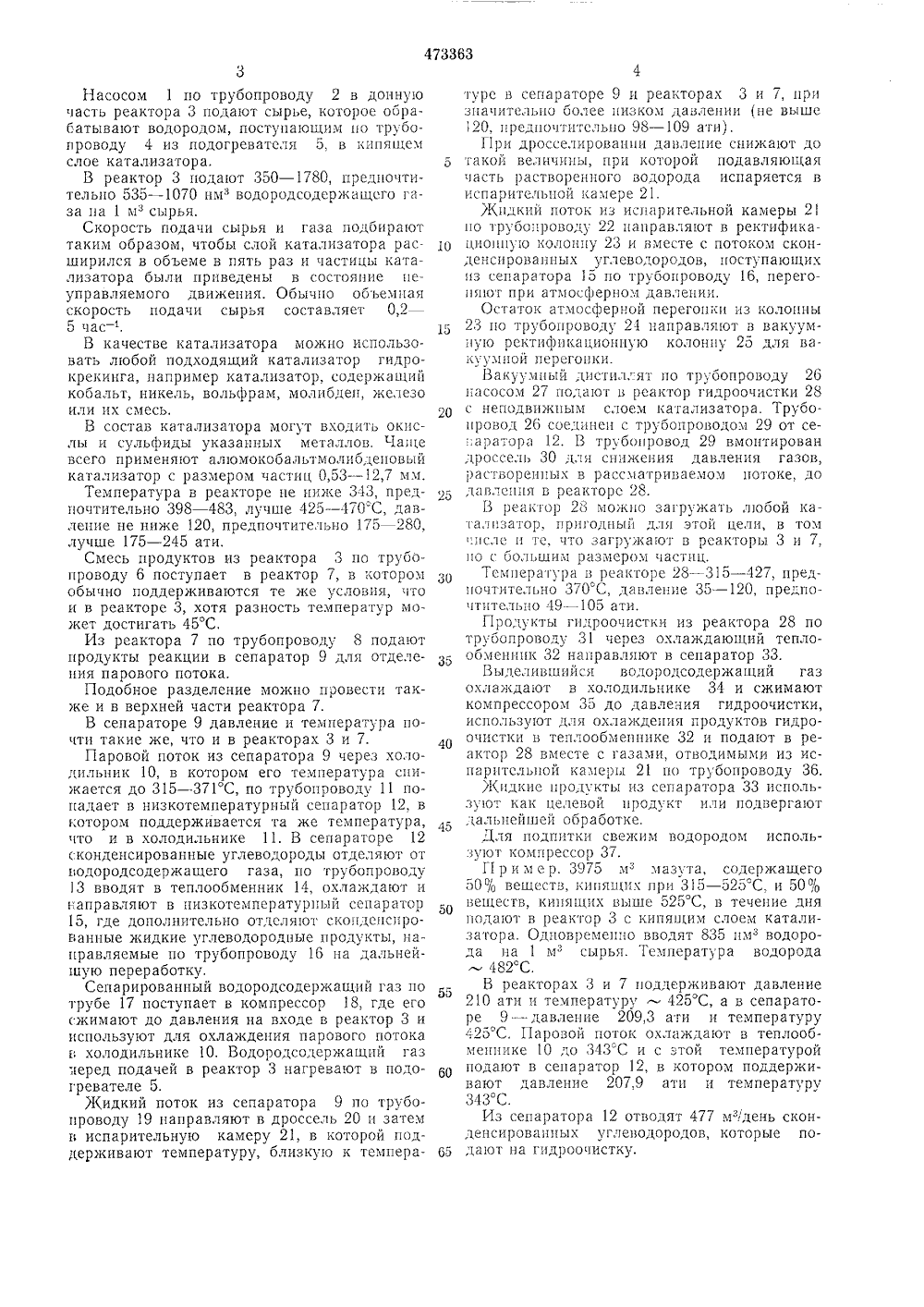

Союэ Советских Социалистических Реслублии(33) СШАОпубликовано 05,06.75. Бюллетень сударствеекый комитет вета Министров СССРДата опубликования описания 12.09.7(72) Авторы изобретения Иностранцы Роджер П. Ваи Дризен и Уи(США) Иностранная фирма Ситиз Сервис Рисерч энд Дивелопмльям Роберт Моунс 71) Заявите Компани(54) СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩИ СМЕСЕЙго диальна одсодер Изобретение относится к области нефтепереработки, а именно к способу переработки углеводородсодержащих смесей, например нефтяных остатков, путем многоступенчатой конверсии в присутствии водорода.Известен способ переработки нефтяных остатков, включающий обработку сырья водородом в трехфазном кипящем слое при давлении не ниже 120 ати и температуре не ниже 343 С, разделение продуктов обработки на жидкий и паровой потоки, охлаждение последнего, сепарацию выделившихся при охлаждении углеводородов от циркулирующего водородсодержащего газа, атмосферную перегонку жидкого потока с выделением углеводородных газов, светлых дистиллятных продуктов и остатка атмосферной перегонки, вакуумную перегонку с выделением соответствующего вакуумного остатка и дистиллята и гидроочистку последнего на стационарном слое катализатора.Из продуктов гидроочистки после перегонки выделяют бензин, дизельное топливо и вакуумный дистиллят, которые используют в качестве целевых продуктов или компаундируют с вакуумным остатком, получая малосернистое котельное топливо. К недостаткам известного способа относятся высокий расход водорода (на реакцию в каждой ступени конверсии и на растворение в получаемых продуктах) и сложная техноло гия процесса.С целью устранения указанных недостатковпредлагается гидр оочистку вакуумного дистиллята проводить при давлении 35 в 1 ати в присутствии водорода, выделенного при О дросселировании жидкого потока до давления70 в 1 ати.Сконденсированные углеводороды паровопотока обычно дросселируют до давления ги роочистки и гидроочищают вместе с вакуум ным дистиллятом.На чертеже изображена принцип ясхема способа переработки углеводор жащих смесей.11 римероы углеводородсодержащих смесей О могут служить любые тяжелые нефтяныефракции, такие, как мазут, гудрон, тяжелые вакуумные дистилляты, тяжелые дистилляты коксования углей, остатки и тяжелые дистилляты вторичных процессов нефтепереработки, 5 вообще люсая углеводородсодержащая смесьс температурой начала кипения не ниже 315 С, предпочтительно 315 в 5 С.Насосом 1 по трубопроводу 2 в донную часть реактора 3 подают сырье, которое обрабатывают водородом, поступающим по трубопроводу 4 из подогревателя 5, в кипягцем слое катализатора.В реактор 3 подают 350 - 1780, предпочтительно 535 - 1070 нм водородсодсржащего газа на 1 м сырья.Скорость подачи сырья и газа подбирают таким образом, чтобы слой катализатора расширился в объеме в пять раз и частицы катализатора были приведены в состояние неуправляемого движения. Обычно обьемная скорость подачи сырья составляет 0,2 - 5 час - .В качестве катализатора можно использовать любой подходящий катализатор гидрокрекинга, например катализатор, содержащий кобальт, никель, вольфрам, молибден, железо или нх смесь,В состав катализатора могут входить окислы и сульфиды указанных металлов. чаще всего применяют алюмокобальтмолибденовый катализатор с размером частиц 0,53- - 12,7 мм.Температура в реакторе пе нике 343, предпочтительно 398 в 4, лучше 425- в 4 С, давление не ниже 120, предпочтительно 175 280, лучше 175 - 245 ати,Смесь продуктов из реактора 3 по трубопроводу 6 поступает в реактор 7, в котором обычно поддерживаются те же условия, что и в реакторе 3, хотя разность температур может достигать 45 С.Из реактора 7 по трубопроводу 8 подают продукты реакции в сепаратор 9 для отделения парового потока.Подобное разделение можно провести также и в верхней части реактора 7.В сепараторе 9 давление и температура почти такие же, что и в реакторах 3 и 7.Паровой поток из сепаратора 9 через холодильник 10, в котором его температура снижается до 315 в 3 С, по трубопроводу 11 попадает в низкотемпературный сепаратор 12, в котором поддерживается та же температура, что и в холодильнике 11. В сепараторе 12 сконденсированные углеводороды отделяют от водородсодержащего газа, по трубопроводу3 вводят в теплообменник 14, охлаждают и направляют в ннзкотемпературпый сепаратор 15, где дополнительно отделяют скопдспспрованные жидкие углеводородные продукты, направляемые по трубопроводу 16 на дальнейшую переработку.Сепарированный водородсодержащий газ по трубе 17 поступает в компрессор 18, где его сжимают до давления на входе в реактор 3 и используют для охлаждения парового потока в холодильнике 10, Водородсодержащии газ черед подачей в реактор 3 нагревают в подогревателе 5.жидкий поток из сепаратора 9 по трубопроводу 19 направляют в дроссель 20 и затем и испарительную камеру 21, в которой поддерживают температуру, близкую к темпера 10 15 20 25 30 35 40 45 50 55 60 65 туре в сепараторе 9 и реакторах 3 и 7, при значительно более низком давлении (не выше 20, предпочтительно 98 в 1 ати),Прп дросселировании давление снижают до тякои величины, при которой подавляющая часть растворенного водорода испаряется в пспарительпой камере 21.;1,пдкий поток из испярительной камеры 21 по трубопроводу 22 направляют в ректификацпоппу 1 о колонну 23 и вместе с потоком сконденсированпых углеводородов, поступающих из сепаратора 15 по трубопроводу 16, перегоняют при атмосферном давлении.Остаток атмосферной перегонки из колонны 23 по трубопроводу 2 направляют в вакуумную ректифпкационпую колонну 25 для вакуумной перегонки.Вакуумный дистилят по трубопроводу 26 насосом 27 подают в реактор гидроочистки 28 с неподвижным слоем катализатора. Трубопровод 26 соединен с трубопроводом 29 от сепаратора 12. В трубопровод 29 вмонтирован дроссель 30 для снижения давления газов, растворенных в рассматриваемом потоке, до давления в реакторе 28.Б реякгор 28 можно загружать лооой катализатор, пригодный для этой цели, в том ;псле и те, что загружают в реакторы 3 и 7, по с большим размером частиц.Температура в реакторе 28 в 315 в , предпочтительно 370 С, давление 35 в 1, предпопчтель 1 о 49 - 105 ати.Г 1 родукты гидроочистки из реактора 28 по трубопроводу 31 через охлаждающий теплообмепппк 32 направляют в сепаратор 33.Выделивпийся водородсодержащий газ охлаждают в холодильнике 34 и сжимают компрессором 35 до давления гидроочистки, используют для охлаждения продуктов гидро- очистки и теплообменпике 32 и подают в реактор 28 вместе с газами, отводимыми из испаритсльной камеры 21 по трубопроводу 36.;1,идкие продукты из сепаратора 33 используют как целевой продукт или подвергают дальнейшей обработке.Для подпитки свежим водородом используют компрессор 3.Г 1 р и м е р. 3975 м" мазута, содержащего 50% веществ, кшгящих при 315 - 525 С. и 507 о веществ, кипя:цих выше 525 С, в течение дня подают в реактор 3 с кипящим слоем катализатора. Одновременно вводят 835 пм водорода на 1 м" сырья. Температура водорода - 482 С,В реакторах 3 и 7 поддерживают давление 210 ати и температуру 425 С, а в сепараторе 9 - давление 209,3 ати и температуру 125 С, Паровой поток охлаждают в теплообменпике 10 до 343 С и с этой температурой подают в сепаратор 12, в котором поддерживают давление 207,9 ати и температуру 343 С.Из сепаратора 12 отводят 47 мздень сконденсировапных углеводородов, которые полают на гидроочистку.473363 Составитель М. Бабмнндр Техред Н, Ханеева Редактор Т, Шарганова Корректор Л. Брахнина Заказ 2500/1 Изд.765 Тирани 593 Типография, пр. Сапунова, 2 Подписное 5Основной жидкий поток из сепаратора 9 направляют в испарительную камеру 21, в которой поддерживают давление 105 ати и температуру 425 С.Из сепаратора 9 в реактор гидроочистки отводят 178 нм водородсодержащего газа на 1 мз сырья, содержащего 107 нм чистого водорода на 1 м сырья.После атмосферной и вакуумной перегонок 1100 мЧдень вакуумного дистиллята и 477 м/день жидких сконденсированных углеводородов из сепаратора 12 подвергают гидроочистке в реакторе 28 при давлении 105 ати и температуре 371 С. Продукты гидроочистки разделяют в сепараторе 33 при температуре 315 С и давлении105 ати.Количество водорода, отводимого из испарительной камеры 21, обычно несколько больше,чем необходимо для осуществления гидроочистки, между тем как парциальное давление водорода поддерживается на уровне 49 -70 ати, что близко к оптимальным условиямгидроочистки,Поток сконденсированных углеводородов изсепаратора 12 имеет температуру 343 в 3 С,водородсодержащий газ из испарителя 21имеет температуру - 427 С, таким образомсуммарное тепло потока, направляемого в реактор 28, достаточно для поддержания температуры, необходимой для гпдроочистки. Предмет изобретения5 1, Способ переработки углеводородсодержащих смесей, например нефтяных остатков,включающий обработку сырья водородом втрехфазном кипящем слое при температурене ниже 343 С и давлении нс ниже 120 атп,10 разделение продуктов обработки на жидкий ипаровой потоки, охлаждение последнего, сепарацию выделившихся при охлаждении углеводородов от циркулирующего водородсодержащего газа, атмосферную перегонку жидко 15 го потока с выделением углеводородных газов, светлых дистиллятных продуктов и остатка атмосферной перегонки, вакуумную перегонку с выделением остатка вакуумной перегонки и вакуумного дистпллята, гпдроочистку20 последнего на стационарном слое катализатора, отличающийся тем, что, с целью снижения расхода водорода и упрощения технологии процесса, гидроочистку проводят придавлении 35 в 1 ати в присутствии водорода,25 выделенного при дросселировании жидкогопотока до давления 70 в 1 ати,2. Способ по и. 1, отличающийся тем,что сконденсированные углеводороды парового потока дросселируют до давления гидро 30 очистки и гидроочищают вместе с вакуумнымдистиллятом.

СмотретьЗаявка

1479700, 17.09.1970

РОДЖЕР П. ВАН ДРИЗЕН, УИЛЬЯМ РОБЕРТ МОУНС

МПК / Метки

МПК: C10G 31/14

Метки: переработки, смесей, углеводородсодержащих

Опубликовано: 05.06.1975

Код ссылки

<a href="https://patents.su/3-473363-sposob-pererabotki-uglevodorodsoderzhashhikh-smesejj.html" target="_blank" rel="follow" title="База патентов СССР">Способ переработки углеводородсодержащих смесей</a>

Предыдущий патент: Эпоксидная композиция для изоляции стержней обмотки электрических машин

Следующий патент: Устройство для отделения жира от мясного сырья

Случайный патент: Огнеупорная набивная масса