Способ получения пустотелых керамических микросфер

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

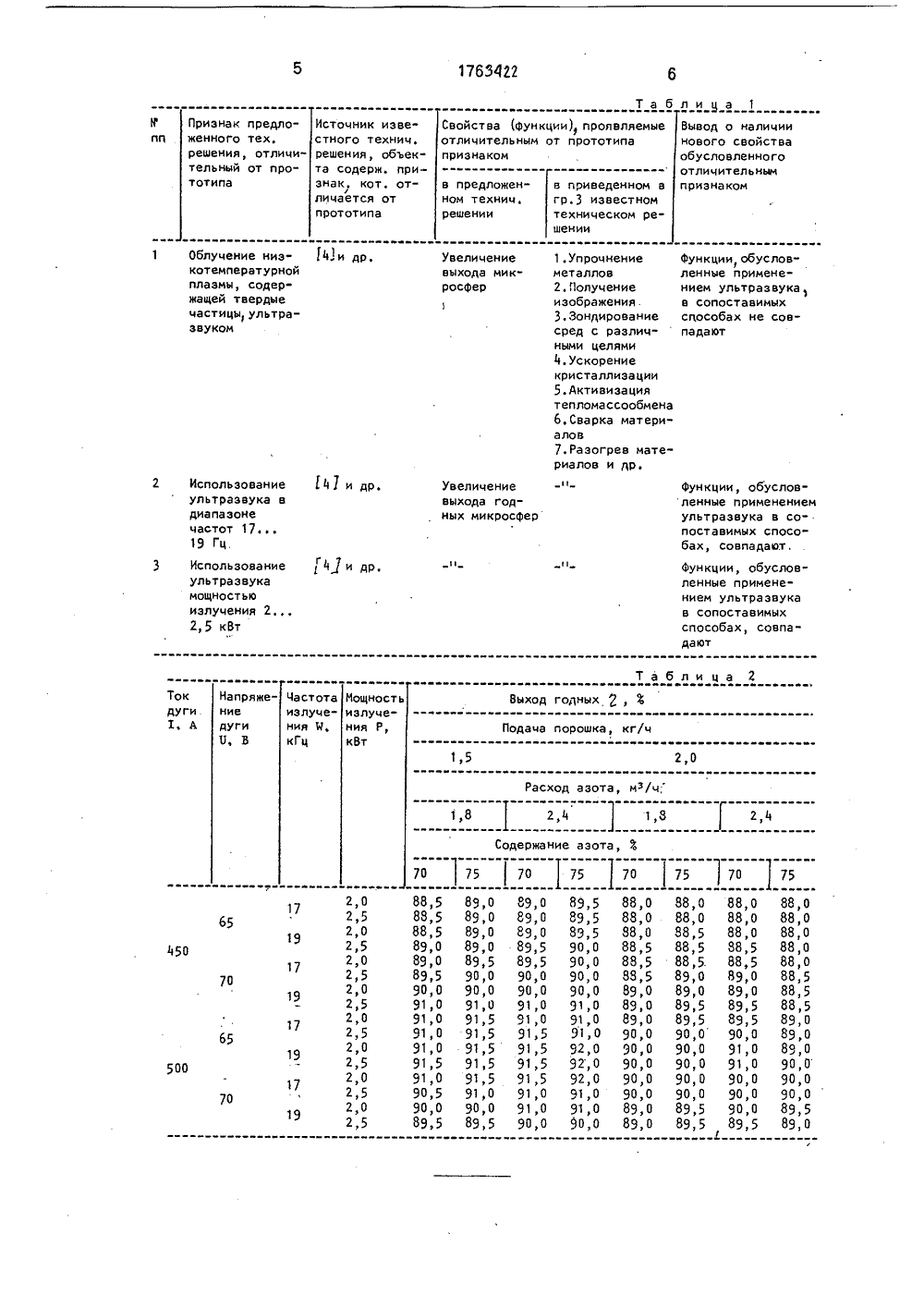

СОЮЗ СОВЕТ( КИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК 7 б 342 ЕНИ ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР ОПИСАНИЕ ИЗО К АВТОРСКОМУ СВИДЕТЕЛЬС(71) Совместное предприятие "ИНЭКС" (72) В.Г,Шаповал, В.М.Якимяк и И,Б.Теличко (56) Авторское свидетельство СССР М 789456, кл, С 04 В 31/02, 1979.Авторское свидетельство СССР М 1047870, кл, С 04 В 35/10, 1982.Пористая конструкционная керамика. Под ред. Ю,Л. Красулина. - М.: Металлургия, 1980, с.22 - 24, 30-32.(54) СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛЫХ КЕРАМИЧЕСКИХ МИКРОСФЕР(57) Использование; металлургия; теТтлойзоляция и огнезащита конструкций, изготовление компонентов легковесных Изобретение относится к металлургии, в частности к способам теплоизоляции и огнезащиты конструкций, и может быть использовано при изготовлении компонент легковесных огнеупорных материалов, при изготовлении порошковых материалов для образования жаростойких покрытий, включая и газотермическое нанесение покрытий.Уже известен способ изготовления пустотелых гранул (макросфер), включающих формование гранул путем последовательного нанесения на ядро из оплавляющегося или выгорающего материала жидкой и порошкообразной композиции и последующую термообработку. П ри этом ядро предварительно для облегчения трещинообразования покрывают 5 - 10; раствором едкой щелочи, а термообработку осуществляют путем загрузки гранул в печь при тем(51)5 С 04 В 35/48, 35 огнеупорных материалов, изготовление порошковых материалов для образования жаростойких покрытий, включая газотермическое нанесение покрытий. Сущность изобретения: порошки электроплавленых молотых оксида алюминия или стабилизированного оксидом иттрия (кальция) оксида циркония с предельными размерами частиц 32 - 100 мкм вводят в низкотемпературную плазму (Т = 6000 - 40000 К) с одновременным облучением плазмы ультразвуком в диапазоне частот 17 - 19 кГц и мощностью излучения 2 - 2,5 кВт с последующим разогревом частиц в плазме выносом из-нее и кристаллизацией. Выход годных микросфер составил 900. 1 табл пературе 400 - 500 С с последующим подьемом температуры до 800-900 С (1. К недостаткам этого способа следует отнести сравнительно большой размер получаемых гранул (не менее 0,5 мм), относительно большая толщина стенки пустотелых гранул (от 1/4 до 1/8 диаметра гранулы); сравнительно высокая пористость и трещиноватость стенок пустотелых гранул, что обуславливает их относительно низкую механическую прочность (5-11 кгс/см ) и затрудняет их использование при создании легковесных огнеупорных конструкционных материалов,Еще известен способ получения пустотелых керамических гранул, включающий плавление шихты, состоящей из оксидов алюминия. циркония или их смеси, выпуск расплава и распыление его сжатым воздухом 2. Недостатки этого способа - сравнительно большая толщина стенки пустотелых гранул (не менее 1/10 диаметра гранулы), относительно высокая трещиноватость (не менее 15% сквозных трещин от полной площади поверхности гранул). 5В качестве прототипа выбран способ получения пустотелых керамических микросфер, включающий введение порошков электроплавленых молотых оксидов алюминия или стабилизированного окисью иттрия 10 (кальция) оксида циркония с предельными размерами частиц 32 - 100 мкм в область низкотемпературной плазмы (Т = 6000- 40000 К)их разогрев и плавление в ней, вынос частиц из указанной области и кри сталлизацию 3. Недостатком этого способа является сравнительно невысокий выход годных пустотелых микросфер(не более 60- 70%).Целью настоящего изобретения являет ся повышение производительности процесса.Поставленная цель достигается благодаря тому, что в способе получения пустотелых керамических микросфер, включающем 25 введение порошков электроплавленых молотых оксида алюминия или стабилизированного окисью иттрия (кальция) оксида циркония с предельными размерами частиц 332 - 100 мкм в низкотемпературную плаз му, их разогрев и плавление в ней, вынос частиц из указанной зоны и кристаллизацию, предусмотрено облучение низкотемпературной плазмы ультразвуком в диапазоне частот 1719 кГц и мощностью 35 излучения 2;,.2,5 кВт.О соответствии предложенного технического решения критерию "существенные отличия" свидетельствуют сведения, приведенные в таблице 1, 40Предложенное техническое решение аоответствует критерию "существенные отличия", так как свойства и функции, обусловленные одним из признаков, не совпадают.45 Сущность предложенного способа заключается в следующем. Порошок из питателя в количестве 1,5.2 кг/час под действием транспортирующего газа (азот), 50 поступающего из баллона, вводят в канал электродугового плазмотрона, с диаметром канала 57 мм до анодного пятна, Источник питания плазмотрона работает в режиме; ток дуги - 450500 А; напряжение дуги - 65 - 70 В. Состав плазмообразующей среды, поступающей в канал плазмотрона из баллонов 3,%:азот - 7075аргон - 3025;при расходе азота 1,82,4 м/час. В результате взаимодействия с плазменной струей порошок приобретает свойства готового продукта и под действием силы тяжести оседает на приемной поверхности, В соответствии со сказанным выше, на низкотемпературную плазму воздействуют ультразвуковыми колебаниями, генерируемыми источником ультразвука, питающегося от источника тока в диапазоне частот 1719 кГц и мощностью излучения 22,5 кВт.Предложенный способ иллюстрируется следующими примерами его осуществления, представленными в таблице 2.Процесс прекращался при достижении диаметра канала плазмотрона, вследствие эрозии, 7 мм, В качестве источников ультразвука использовались излучатели магнитострикционные ЦМС - 17 - 19.Предложенный способ получения пустотелых керамических микросфер обладает техническими преимуществами перед прототипом, так как расход электроэнергии на 1 кг годной продукции для прототипа составляет 25 кВт-ч, для предложенного способа 17,8 кВт-ч, Кроме того, выход готовой продукции, по сравнению с прототипом, увеличен на 30%.Формула изобретения Способ получения пустотелых керамических микросфер, включающий введение электроплавленых порошков с размерами частиц 32 - 100 мкм оксида алюминия или оксида циркония, стабилизированного оксидом иттрия или кальция, в низкотемпературную плазму (Т = 6000 - 40000 К), их разогрев, и плавление в ней, вынос частиц из нее и кристаллизацию, отл и ч а ю щ и йс я тем, что, с целью повышения производител ь ности и роцесса, низкотем пературную плазму облучают ультразвуком в диапазоне частот 17-19 кГц и мощностью излучения 2 - 2,5 кВт.1763422 Та бли цагеее 1е ге ееввегевСвойства (функции) проявляемыеотличительным от прототипапризнаком Признак предложенного тех. Источник известного технич,решения, обьекта содерж. признак, кот. отличается от 11)пп Вывод о наличиинового свойстваобусловленногоотличительнымпризнаком решения, отличительный от прототипа в приведенном вгр.3 известномтехническом решении в предложенном технич.решении прототипа 141 и др,1 Облучение ниэкотемпературнойплазмы, содержащей твердыечастицы, ультра- звуком Функции обуслов"ленные применением ультразвукав сопоставимыхспособах не совпадают Увеличениевыхода микросфер 1,Упрочнениеметаллов2.Получениеизображения.3.Зондированиесред с различными целями4.Ускорениекристаллизации5.Активизациятепломассообмена6,Сварка материалов7.Разогрев материалов и др,141 и др. Функции, обусловленные применениемультразвука в со"поставимых спосо"бах, совпадают. Использованиеультразвука вдиапазонечастот 1719 Гц. Увеличениевыхода годных микросфер) 4и др,Функции, обуслов"ленные применением ультразвукав сопоставимыхспособах, совпадают Использованиеультразвукамощностьюизлучения 22,5 кВт Таблица 2е в Токдуги1) А Напряжение Выход годных 2, Ж Частота излучения Ч, кГц Мощностьизлучения Р,кВт Подача порошка, кг/ч дуги 11, В 1,5 2,0 Расход азота, мз/чвеге2,4гг е1,8 1,8 Содержание азота, ь ее г

СмотретьЗаявка

4813474, 10.04.1990

СОВМЕСТНОЕ ПРЕДПРИЯТИЕ "ИНЭКС"

ШАПОВАЛ ВЛАДИМИР ГРИГОРЬЕВИЧ, ЯКИМЯК ВЛАДИМИР МИХАЙЛОВИЧ, ТЕЛИЧКО ИГОРЬ БОРИСОВИЧ

МПК / Метки

МПК: C04B 35/10, C04B 35/48

Метки: керамических, микросфер, пустотелых

Опубликовано: 23.09.1992

Код ссылки

<a href="https://patents.su/3-1763422-sposob-polucheniya-pustotelykh-keramicheskikh-mikrosfer.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения пустотелых керамических микросфер</a>

Предыдущий патент: Кислородопроницаемый керамический материал

Следующий патент: Керамический материал

Случайный патент: Магнитная головка для записи сигналов управления и монтажных импульсов