Способ получения термофосфатов, содержащих калий

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

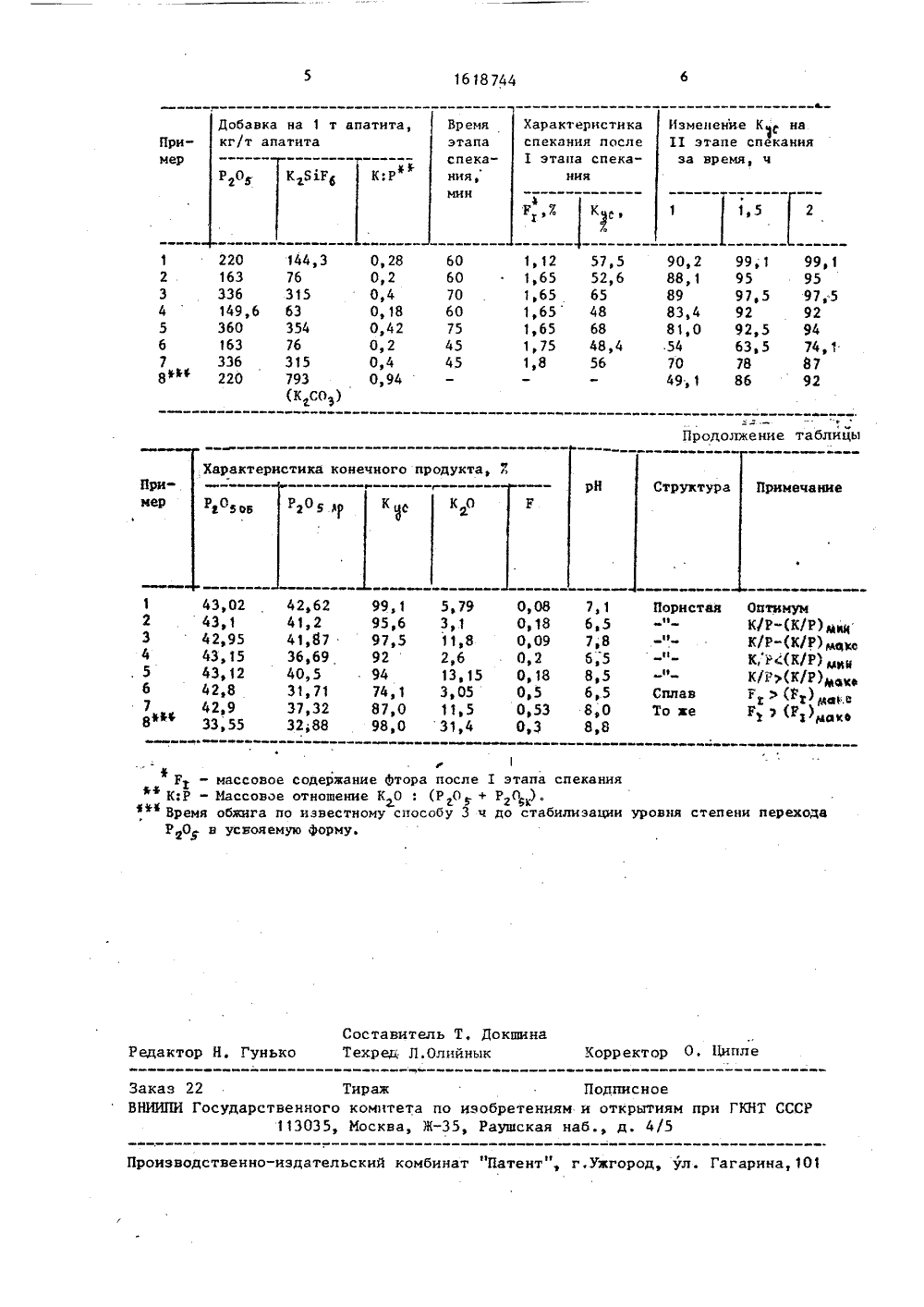

(19) 01) 618744 1)5 С 05 В 13/06 3МЯМ ПИСА ЕНИЯ ПЬСТВУ ее, Х; 95 С 35,9;3; М 80 2,2; ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯПРИ ГКНТ СССР Н АВТОРСКОМУ СВИ(71) Сумский филиал Харьковскогополитехнического институтаим, В.И, Ленина и Сумское производственное объединение "Химпром"(57) Изобретение относится к производству минеральных удобрений, можетбыть использовано для получения медленнодействующего калийфосфатногоудобрения и способс:вует обеспечениюпродукту нейтральных свойств с рН Изобретение относится к производству минеральных удобрений и может быть использовано для получения медленнодействующего калийфосфатного удобрения.Целью изобретения является снижение щелочности продукта, т.е, обес печение продукту нейтральных свойств с рН = 6,5 - 7,8 и увеличение скорос ти перехода фосфатов в лимонно-растворимую формуП р и м е р 1. Исходное фосфатное сырье из апатитового концентрата име ет массовое содержание основных ком 6,5-7,8, а также увеличению скорости перехода фосфатов в лимонно-растворимую форму. Согласно изобретениюсмесь фосфатного сырья, фосфорнойкислоты и щелочьсодержащих соединений спекают в среде продуктов сгорания углеводородного топлива при900-1300 С. В качестве щелочьсодержащего соединения берут кремнефтористый калий в количестве, обеспечивающем массовое соотношение в смесиКО: (РО фосфата +. РО кислоты)равное 0,2-0,4, и спекание ведут вдва.этапа, причем на первом этапе при900-11000 С до массового содержанияфтора в смеси менее 1,657. По предложенному способу получают продуктс нейтральными свойствами и рН. 6,57,8, причем скорость перехода РО -в лимонно-растворимую форму выше,чем у способа по прототипу на 10507, 1 табл. понентов следующРО р 2,5; У О ОСаО 52..К 1000 мас.ч. фосфатного сырья добавляют пульпу, полученную из200 мас.ч, Р О; в виде фосфорной кислоты концентрацией 503 РО н 144,3 мас.ч.кремнефтористого калия. Температуру пупьпыподдерживают равной 70 С. Получают смесь, имеющую массовое соотношение КО: (РО,+ РОк) = 0,28,Из полученной смеси формируют агломераты диаметром 5-15 мм, например, прессованием. На 1 этапе агло 161874425 мераты спекают в муфельной печи, Дляэтого агломераты помещают в фарфоровые тигли и вводят в печь при 900 С,а затем поднимают температуру до1100 С. Через печь продувают воздух,О-,содержащий 1512 об.% паров воды и642 об,2 углекислого газа, Массовоесодержание Фтора до уровня менее1,65% доводят путем регулированиявремени подъема температуры от 900до 1100 С. За время подъема температуры 1 ч доводят массовое содержаниеФтора в спеке до 1,12%.11 этап спекания производят в трубчатой печи. для этого из муфельнойпечи спек сырья извлекают, размещают в платиновые тигли и помещают впечь при 1290 Ф 10 С. Через печь протекает смесь газов описанного состава.Время спекания образцов 1; 1,5; 2 ч.После извлечения из печи продукт имеет крупнопористую структуру, его охлаждают, измельчают, усредняют и анализируют.Степень перехода РгО в лимоннорастворимую Форму К после спеканиядостигнута следующая,%; после 1 этапаспекания 54: 11 этап спекания - после 1 ч 90,2; после 1,5 ч 99,1; после2 ч 99,1.30Конечный продукт имеет следующиеосновные характеристики,7: РгО43,02; РгО 42,62; Кс 99,1; КгО5 ю 79 э Г 008 ю рН 7 ь 1П р и м е р ы 2-7, Результаты предлагаемого способа на одинаковом исходном Фосфатном сырье приведены в таблице.П р и м е р 8 (по известному способу). Берут 1000 мас,ч, апатитового 40концентрата того же состава, что и впримере 1. Для получения в смеси малярного отношения К О ; Р О = 1,4= 0,94) к апатитовому концентрату добавляют 793,0 мас,ч, К СОэ и смешивают компоненты в течение 15 жн,Смесь подогревают в муфельной печи .до 2500 С и нри перемешивании на неенабрызгивают 220 мас,ч, РгОз в виде 50Фосфорной кислоты концентрацией 50%ОСмесь 1 ч выдерживают при 250 Сдо получения агломератов размером 5 -15 мм Затем смесь из муфеля извлекают, размещают в платиновые тигли и помещают в трубчатую печь при 1290- Ф 100 С. Время спекания 1; 1,5; 2;2,э 3; 3,5 ч, Через печь пропускают смесь воздуха, паров воды 15 Ф 2 об.%, углекислого газа 642 об.%,После извлечения из печи продукт охлаждают, измельчают, усредняют и анализируют.Степень перехода Р О в лимонно- растворимую форму Кпосле спекания следующая: после 1 ч спекания при 250 С 8,7; после 1 ч спекания при 1300 С 51,6; после 1,5 ч спекания при 13000 С 62,3; после 2 ч спекаония при 1300 С 73,5; после 2,5 ч спекания при 1300 С 92,8; после 3 ч спекания при 1300 С 98; после 3,5 ч спекания при 1300 С 98.Конечный продукт имеет следующие основные характеристики %: Р О 33 55ф " 2 5 ьь ф ф81 К 98 КгО 31 41 Р О рН =- 8,8.Таким образом, предлагаемый способ позволяет получить калийсодержащий термофосфат с высокой лимонной растворимостью, обладающий нейтральными свойствами, причем скорость перехода Р. О в лимон но-растворимую фор. му выше,. чем у известного способа на 10-50%.Формула изобр ет енияСпособ получения термофосфатов, содержащих калий, включаюпдй спекание смеси фосфатного сырья, фосфорной кислоты и соли калия в среде продуктов сгорания углеводородного топлива, о т л и ч а ю щ и й с я тем, что, с целью снижения щелсчности продукта и увеличения скорости перехода Фосфатов в лимонно-растворимую Форму, в качестве соли калия используют кремнефтористый калий в количестве, обеспечивающем массовое отношенл в смеси К О:(Р О фосфата + Р О кисг К лоты), равным 02-0,4, и спекание ведут в две стадии, причем на первой стадии при 900-110 оС до содержания Фтора в смеси 1,65 мас,%, а на второй стадии при 1280-1300 С.1618 744 Изменение К,с на 11 этапе спекання за время, ч Характеристика спекания после 1 этапа спекаДобавка на 1 т апатнта,кг/т апатнта Время этапа При"мер спекаК:Р ния, мин Р 20 К 81 Рб ния ФР, У. Кс,о 1,5 2 220 144,3163 76336 315149,6 63360 354163 76336 315220 793.РПродолжение таблицы Характеристика конечного продукта, Я При мер 1 рН Структура Примечание й 506 2 БПористая и 1 Сплав То же Ф1%Р - массовое содержание Фтора после 1 этапа спеканияК:Р - Массовое отношение К О : (Р О+ Р О ,).Время обжига по известному способу 3 ч до стабилизации уровня степени переходаР О . в усвояемую Форму. Составитель Т, ДокшинаТехред Л.Олийнык Корректор О, 1 Ьпле Редактор Н. Гунько Заказ 22 Тираж ПодписноеВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР113035, Иосква, Ж, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г,ужгород, ул. Гагарина,103 1 2 3 4 5 б 7 8% 1 2 3 4 . 5 6 7 8 фф.ф 43,02 43,1 42,95 43,15 43,12 42,8 42,9 33,55 42,6241,241,8736,6940,531, 7137,3232,88 0,28 60 0,2 60 0,4 70 0,18 60 0,42 75 0,2 45 0,4 45 0,94 ышаеш ш Ва99,1 5,7995,6 3,97 ь 5 11,8922,694 13, 1574, 1 3,0587,0 11,598,0 31,4 1,г 1,65 1,65 1,651,65 1,75 1,8 0,080,180,090,20,180,50,530,3 57,5 52,6 65 48 68 48,4 56 7,1 6,5 7,8 6,5 8,5 6,5 8,0 8,8 90 2 99 1 99 188,1 95 9589 97,5 97,583,4 92 9281 0 92 5 94

СмотретьЗаявка

4644110, 31.01.1989

СУМСКОЙ ФИЛИАЛ ХАРЬКОВСКОГО ПОЛИТЕХНИЧЕСКОГО ИНСТИТУТА ИМ. В. И. ЛЕНИНА, СУМСКОЕ ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ "ХИМПРОМ"

КАРПОВИЧ ЭДУАРД АЛЕКСАНДРОВИЧ, КОНОНЕНКО НИКОЛАЙ ПЕТРОВИЧ, ВАКАЛ СЕРГЕЙ ВАСИЛЬЕВИЧ, ТРЕТЬЯК ЕВГЕНИЙ ВЛАДИМИРОВИЧ, ЛЕСНИЧИЙ НИКОЛАЙ ИВАНОВИЧ, ЗАРЕЧЕННЫЙ ВЛАДИМИР ГРИГОРЬЕВИЧ, ОСКАЛЕНКО ВЛАДИМИР АНДРЕЕВИЧ, СОБОЛЕВ БОРИС ПЕТРОВИЧ, ГАЛИНА ВЕРА НИКОЛАЕВНА

МПК / Метки

МПК: C05B 13/06

Метки: калий, содержащих, термофосфатов

Опубликовано: 07.01.1991

Код ссылки

<a href="https://patents.su/3-1618744-sposob-polucheniya-termofosfatov-soderzhashhikh-kalijj.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения термофосфатов, содержащих калий</a>

Предыдущий патент: Сырьевая смесь для изготовления керамзитобетона

Следующий патент: Способ удобрения сельскохозяйственных культур

Случайный патент: Аналого-цифровой преобразователь