Способ изготовления основы магнитного диска

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1425775

Авторы: Грузин, Гумилевский, Орлов, Симакин, Терещенко

Текст

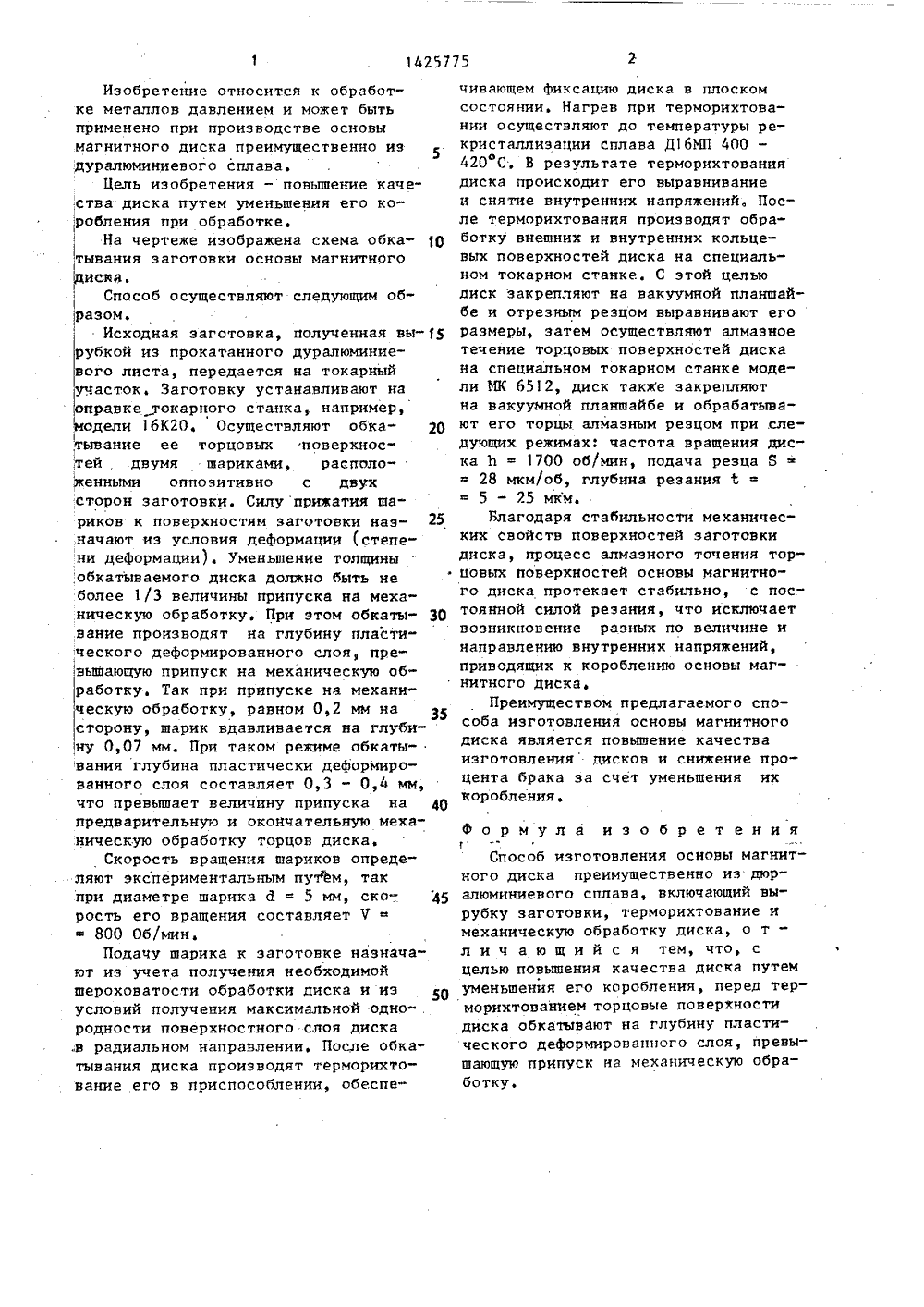

(50 411 В 5/84 ПИСАНИЕ ИЗОБРЕТЕНИЯ ТЕЛЬСТВУ А ВТОРСИОМУ,Орлов, и В,С,Г ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ Г 21) 4093993/31-27(71) Пензенский политехнический институт(56) Авторское свидетельство СССРВ 624274, кл. 0 1 1 В 5/841977.(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВЫ МАГНИТНОГО ДИСКА(57) Изобретение относится к обработке металлов давлением и может бытьиспользовано при производстве основымагнитного диска преимущественно издуралюминиевого сплава. Цель - повы -шение качества диска путем уменьшения его коробления при обработке. Заготовка вырубается из листа дуралюминиевого сплава, обкатывается наспециальном токарном станке шариковой оправкой по ее торцовым поверхностям. Обкатывание заготовки производят на глубину пластического деформированного слоя, превышающую при"пуск на механическую обработку. Заготовка терморихтуется с предварительным нагревом до температуры рекристаллизации, и механиче ски обрабатывается, Затем йроводят окончательное алмазное точение диска. Способпозволяет отформовать на поверхности основы магнитного диска однородный поверхностный слой, исключитьостаточную деформацию диска, связанную с анизотропией механическихсвойств исходного прокатанного листа. 1 ил, 1425775Изобретение относится к обработке металлов давлением и может бытьприменено при производстве основымагнитного диска преимущественно издуралюминиеного сплава,Цель изобретения - поньппение каче"ства диска путем уменьшения его коробления при обработке.На чертеже изображена схема обкатывания заготовки основы магнитногориска.Способ осуществляют следующим образом.Исходная заготовка, полученная вырубкой из прокатанного дуралюминиевого листа, передается на токарныйучасток. Заготовку устанавливают на,опранке токарного станка, например,модели 16 К 20. Осуществляют обкатывание ее торцовых поверхностей двумя шариками, расположенными оплоэитивно с двухсторон заготовки. Силу прижатия шариков к поверхностям заготовки назкачают из условия деформации (степени деформации), уменьшение толщиныобкатываемого диска должно быть неболее 1/3 величины припуска на механическую обработку. При этом обкатывание производит на глубину пластического деформированного слоя, преньппающую припуск на механическую обработку, Так при припуске на механическую обработку, равном 0,2 мм насторону, шарик вдавливается на глуби"ну 0,07 мм. При таком режиме обкаты:вания глубина пластически деформированного слоя составляет 0,3 - 0,4 мм,что превьппает величину припуска на 40предварительную и окончательную механическую обработку торцов диска.Скорость вращения шариков определяют экспериментальным пу%м, такпри диаметре шарика Й = 5 мм, скорость его вращения составляет Ч= 800 Об/мин.Подачу шарика к заготовке назначают из учета получения необходимойшероховатости обработки диска и изусловий получения максимальной одно"родности поверхностного слоя диска .в радиальном направлении, После обкатывания диска производят терморихтование его в приспособлении, обеспе" чивающем фиксацию диска в плоскомсостоянии. Нагрев лри терморихтонании осуществляют до температуры рекристаллиэации сплава Д 16 МП 400 -420 С. В результате терморихтованиядиска происходит его выравниваниеи снятие внутренних напряжений. После терморихтования производят обработку внешних и внутренних кольцевых поверхностей диска на специальном токарном станке. С этой цельюдиск закрепляют на накуумной планшайбе и отрезным резцом выравнивают егоразмеры, затем осуществляют алмазноетечение торцовых поверхностей дискана специальном токарном станке модели ИК 6512, диск также закрепляютна вакуумной планшайбе и обрабатывают его торцы алмазным резцом при .следующих режимах: частота вращения диска И = 1700 об/мин, подача резца 828 мкм/об, глубина резания С == 5 - 25 мкм.Благодаря стабильности механических свойств поверхностей заготовкидиска, процесс алмазного точения торцовых поверхностей основы магнитного диска протекает стабильно, с постоянной силой резания, что исключаетвозникновение разных по величине инаправлению внутренних напряжений,приводящих к короблению основы магнитного диска,Преимуществом предлагаемого способа изготовления основы магнитногодиска является повышение качестваизготовления дисков и снижение процента брака за счет уменьшения ихкоробления. Формула изобретенияСпособ изготовления осноны магнитного диска преимущественно из дюралюминиевого сплана, включающий нырубку заготовки, терморихтование и механическую обработку диска, о т - л и ч а ю щ и й с я тем, что, с целью повьппения качества диска путем уменьшения его коробления, перед терморихтованием торцовые поверхности диска обкатывают на глубину пластического деформированного слоя, превышающую припуск на механическую обработку.1425775 оставитель П.Кости ехред Л.Сердюкова едактор М,Бл орректор Г,Решетки Заказ 4779/5 Тираж 590 ПИ Государственного комитета СССРделам изобретений и открытийМосква, Ж, Раушская наб д. 4 писное НИИП 035 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,

СмотретьЗаявка

4093993, 18.07.1986

ПЕНЗЕНСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

ТЕРЕЩЕНКО ЛЕОНИД МИХАЙЛОВИЧ, ОРЛОВ ПЕТР НИКОЛАЕВИЧ, ГРУЗИН ДМИТРИЙ ПАВЛОВИЧ, СИМАКИН ВАЛЕРИЙ ИВАНОВИЧ, ГУМИЛЕВСКИЙ ВЛАДИМИР СЕРГЕЕВИЧ

МПК / Метки

МПК: G11B 5/84

Метки: диска, магнитного, основы

Опубликовано: 23.09.1988

Код ссылки

<a href="https://patents.su/3-1425775-sposob-izgotovleniya-osnovy-magnitnogo-diska.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления основы магнитного диска</a>

Предыдущий патент: Рабочий слой абразивной ленты для обработки магнитной головки

Следующий патент: Устройство для настройки оптического тракта лазерного проигрывателя

Случайный патент: Орудие для образования снежных валков