Способ получения сополимеров

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

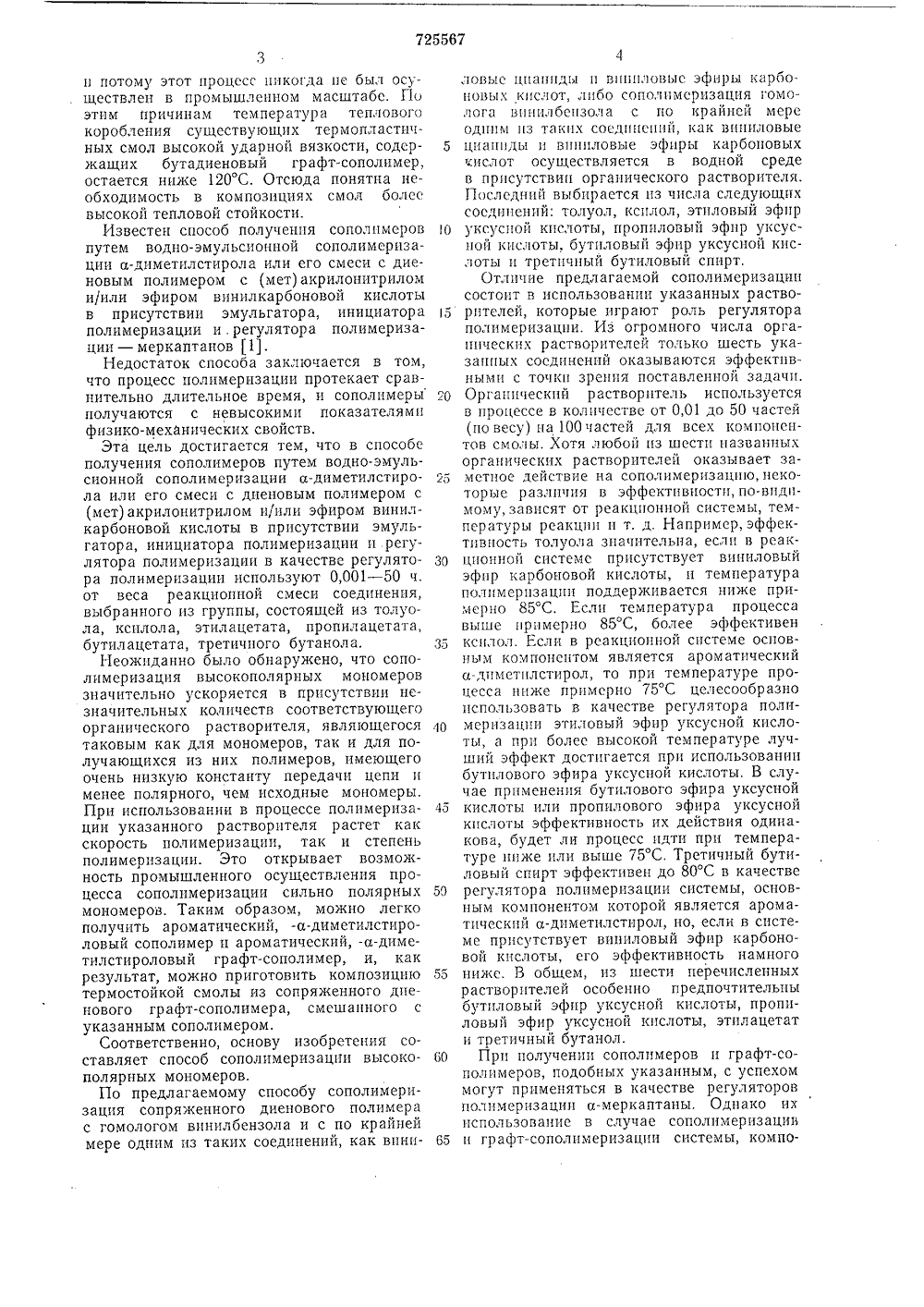

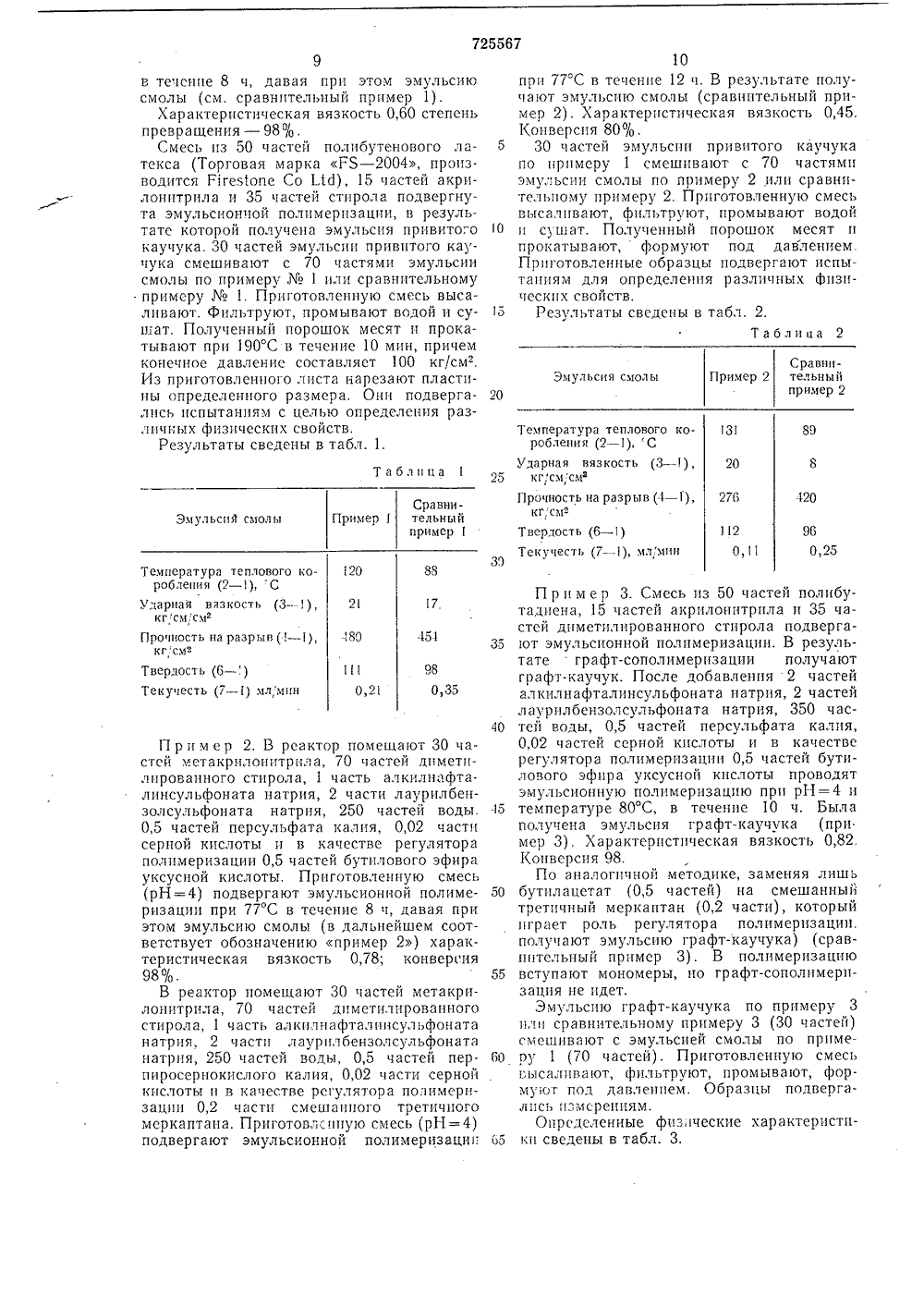

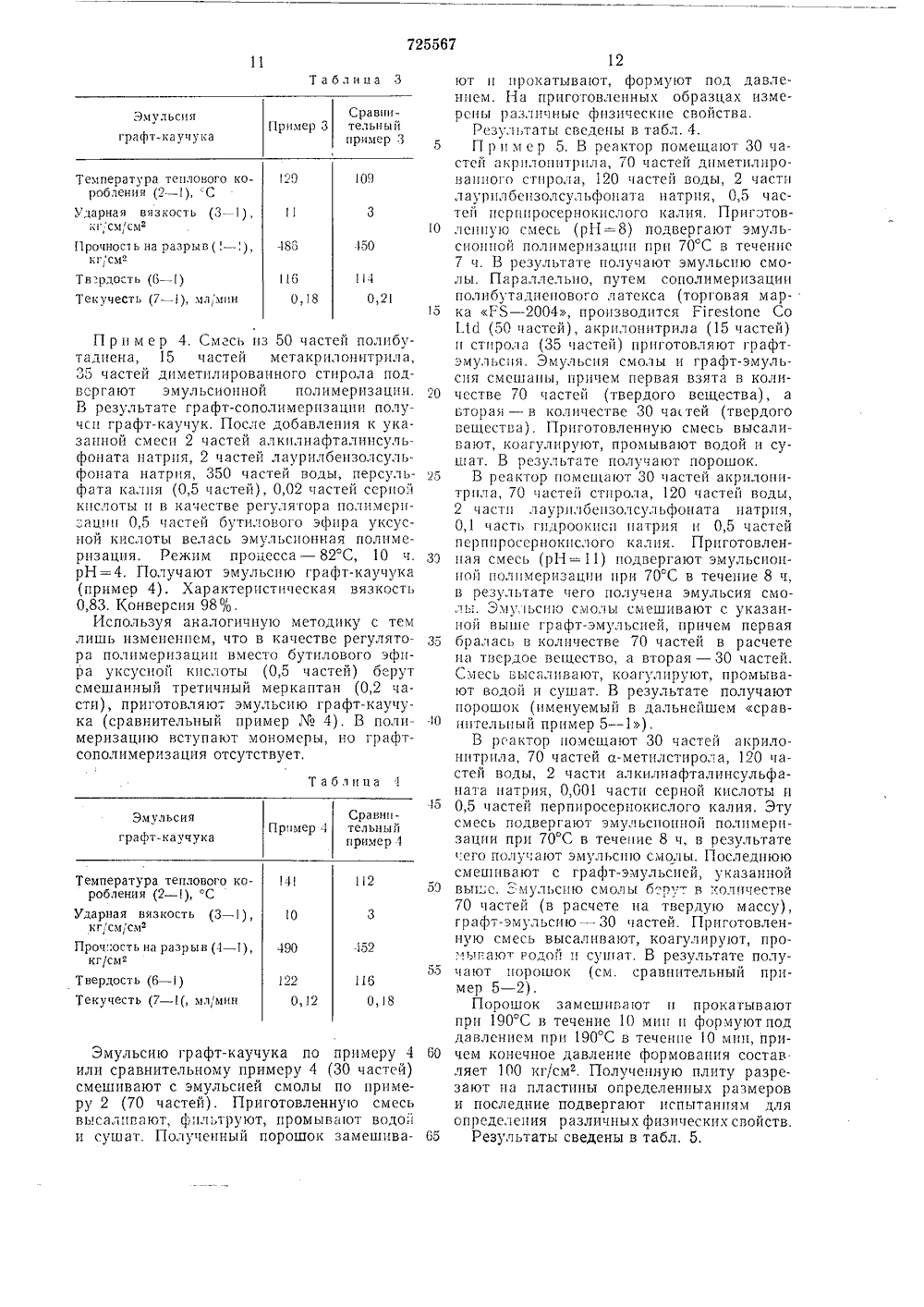

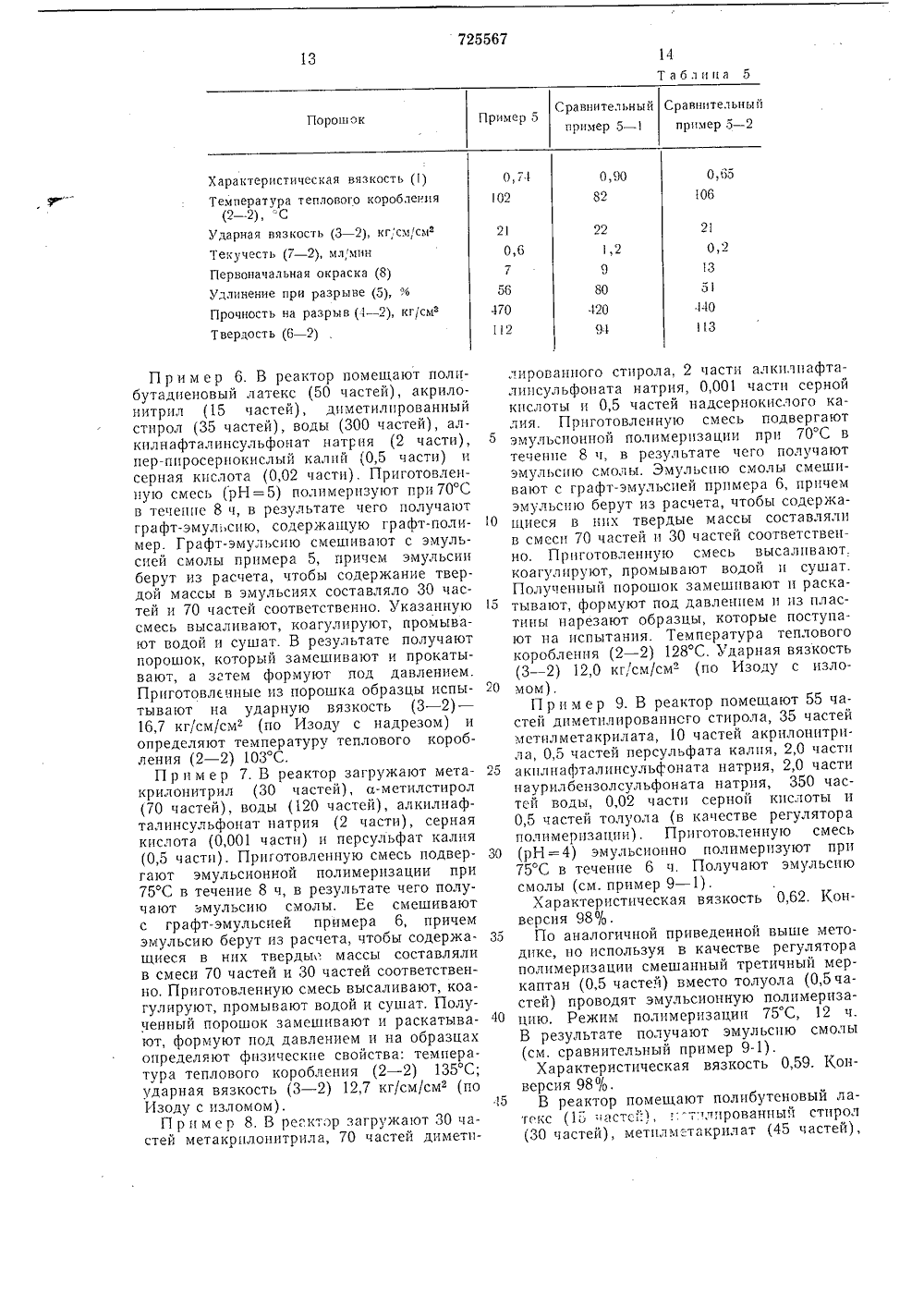

111 72556 У ОПИСАНИЕИЗОБРЕТЕНИЯК ПАТЕНТУ Союз Советских Социалистических Республик(31) 58260,69; 58261/69 (33) Япония 1) М. Кл.з С 08 Г 212/12 С 08 Г 238 Государственный коми СССРелам изсбретени и открытий публпковацо 30.03 ата опубликоваии 53) УДК 678.746-13(088,8) юллетень М 12 писания 30.03,80 72) Авторы изобретения Иностранцыамицу Сакума и Минор(71) Заявит ель Иностранная фирмаитомо Кемикал Компани Лимитед (Япония)) СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ Изобрстсние относится к области сополцмерцзациц высокополярцых моцомеров, а именно гомолога вцццлбензола цлп его смеси с сопряженным дисцовым полимером с по крайней мере одним соединением из числа таких, как виниловые цианиды и виниловые эфиры карбоновых кислот, причем в процессе используется такой гомолог винилбепзола, как ароматический и-диметилстирол,При употреблении термина ароматический а-диметилстпрол имеют в виду соединение формулы где метильцая группа может находиться в любом положеьцш относительно а-метилвшенльцой группы - орто-, мета- и пара- положении. В настоящее время ароматический а-ди метил стирол выпускается промышленностью, и стоимость его относительно низка. Поэтому применение его при составлении композиции термопластичной смолы, отличающейся хорошими физическими свойствами, можно рассматривать как значительное достижение,Бутадиецовый графт-сополцмер представляет сооой пластичный каучук, имеющий низкую температуру стскловацця. Оц получается графт-сопол имер изацпсй таких моцомсров,как стцрол п акрилопцтрцл, с бутадцецовым полимером. Если вместо указанных моцомсров - стирола ц акрцлонптрцла используются такие высокополярцые моцомеры как ароматический а-дцметплстцрол и метакрилонитрил, то получающийся графт-сополимер прц смешешш с теплостоцкой смолой, такой как а-мстплстирол-акрилонитрцловьш сополимср, будет придавать композиции термопластпчцоц смолы высокую ударную вязкость ц тепло- стойкость. Однако получить указанный графт-сополимср цз-за высокой полярности ароматического и-дпметилстирола и метакрилоццтрила очень трудно. Кроме того, можно предголожить, что использование такого сцльпополярного сополпмера как ароматический, а-диметплстцрол - мстакрилоцптрцловый сополимер в качестве теплостойкой смолы, смешцваемОЙ с графт-сополимером, обеспечит получение композиции смолы, которая обладает значительно лучшей тсплостойкостью. Но скорость сополцмсрцзацци высокополярных мономеров. например ароматический, а-дцметилстцрола с метакрилоццтрцлом чрезвычайно низка725567 19 Составитель В. Полякова Техред В. Серякова Редактор Т. Никольская Корректор О. Гусева Заказ 370/20 Изд. ЪЪ 237 Тираж 569 Подписное НПО Поиск Государственного комитета СССР по делам изобретений и открытий 113035, Москва, К, Раугнская наб., д, 4/5Типография, пр. Сапунова, 2 смеси соединения, выоранного нз гру 1 п 1 ы, состоящей нз толуола, ксилола, этнлацстата, пропилацетата, бутилацетата, третнчпого бутанола. Источники информации,принятые во вш 1 мание прн экспертизе1. Патент СШЛЗб 29211, кл. 2 б 0 - 80.78,онублнк. 30.0 б.б 9 (прототип) .ц потому этот процесс никогда це был осуществлен в промышленном масштабе, Г 1 оэтим причинам температур а тепловогокоробления существующих термопластичных смол высокой ударной вязкости, содержащих бутадиеновый графт-сополцмер,остается ниже 120 С. Отсюда понятна необходимость в композициях смол болеевысокоц тепловой стойкости.Известен способ получения сополимеровпутем водно-эмульсионной сополимеризации а-диметилстирола или его смеси с диеновым полимером с (мет) акрилонитриломи/или эфиром винилкарбоновой кислотыв присутствии эмульгатора, инициатораполимеризации и. регулятора полимеризации - меркаптанов 1.Недостаток способа заключается в том,что процесс полимеризации протекает сравнительно длительное время, и сополимерыполучаются с невысокими показателямифизико-механических свойств.Эта цель достигается тем, что в способеполучения сополимеров путем водно-эмульсионной сополимеризации а-диметилстирола илц его смеси с диеновым полимером с(мет) акрилонитрилом и/или эфиром винилкарбоновой кислоты в присутствии эмульгатора, инициатора полимеризации и регулятора полимеризации в качестве регулятора полимеризации используют 0,001 вч.от веса реакционной смеси соединения,выбранного из группы, состоящей из толуола, ксилола, этилацетата, пропилацетата,бутилацетата, третичного бутанола,Неожиданно было обнаружено, что сополимеризация высокополярных мономеровзначительно ускоряется в присутствии незначительных количеств соответствующегоорганического растворителя, являющегосятаковым как для мономеров, так и для получающихся из них полимеров, имеющегоочень низкую константу передачи цепи именее полярного, чем исходные мономеры.При использовании в процессе полимеризации указанного растворителя растет какскорость полимеризации, так и степеньполимеризации. Это открывает возможность промышленного осуществления процесса сополимеризации сильно полярныхмономеров, Таким образом, можно легкополучить ароматический, -а-диметилстироловый сополимер и ароматический, -а-диметилстироловый графт-сополимер, и, какрезультат, можно приготовить композициютермостойкой смолы из сопряженного дценового графт-сополимера, смешанного суказанным сополимером.Соответственно, основу изобретения составляет способ сополимеризацци высокополярных мономеров,По предлагаемому способу сополимеризация сопряженного диенового полимерас гомологом винилбензола и с по крайнеймере одним цз таких соединений, как виниловыс циаццды и виниловые эфиры карбоновых кислот, либо сополцмсризацця гомо- лога винилбсцзола с по крайней мере одним из таких соединений, как виниловые5 циаццды и виниловые эфиры карбоцовых:.ислот осуществляется в водной среде в присутствии органического растворителя.Последний выбирается из числа следующих соединений; толуол, ксцлол, этиловый эфирО уксусной кислоты, пропиловый эфир уксусной кислоты, бутпловый эфир уксусной кислоты и третцчный бутиловый спирт.Отличие предлагаемой сополимеризацицсостоит в использовании указанных раство 5 рителей, которые играют роль регулятораполцмеризации. Из огромного числа органических растворителей только шесть указанных соединений оказываются эффективными с точки зрения поставленной задачи.20 Органический растворцтель используетсяв процессе в количестве от 0,01 до 50 частей (повесу) на 100 частей для всех компонентов смолы. Хотя любой цз шести названных органических растворителей оказывает за- ."5 метиое действие на сополимеризацшо,некоторые различия в эффективности, по-видимому, зависят от реакционной системы, температуры реакции и т, д. Например,эффективность толуола значительна, если в реак циоццой системс присутствует вициловыйэфир карбоновой кислоты, и температура полцмерцзацпц поддерживается ниже примерно 85 С, Если температу ра процесса выше примерно 85 С, более эффективен з 5 ксилол. Если в реакционной системе основным компонентом является ароматический а-дпмстилстирол, то при температуре процесса ниже примерно 75 С целесообразно использовать в качестве регулятора поли мсризацци этиловый эфир уксусной кислоты, а прц более высокой температуре лучший эффект достигается при использовании бутилового эфира уксусной кислоты, В случае применения бутилового эфира уксусной 45 кислоты или пропилового эфира уксуснойкислоты эффективность их действия одинакова, будет ли процесс идти прц температуре ццже или выше 75 С, Третичный бутиловый спирт эффективен до 80 С в качестве 50 регулятора полимеризации системы, основным компонентом которой является ароматический а-диметилстирол, цо, если в системе присутствует випцловый эфир карбоновой кислоты, его эффективность намного 55 ниже. В общем, из шести перечисленныхрастворителей особенно предпочтительны бутиловый эфир уксусной кислоты, пропиловый эфир уксусной кислоты, этилацетат и третичный бутанол.60 Прц получении сополимеров ц графт-сополимеров, подобных указанным, с успехом могут применяться в качестве регуляторов полимеризации а-меркаптаны. Однако их использование в случае сополимерцзации 65 и графт-сополимеризации системы, компонецтом которой является ароматический а-диметплстирол, нежелательно, так как получаемая композиция термопластичной смолы обладает плохими физическими свойствами. 5Примерами используемых ароматических а-диметилстпролов в настоящем изобретении служат п-метил-сс-метилстирол, м-метил-а-метилстирол и о-метпл-а-метилстирол. С точки зрения производства более 1 О предпочтительна смесь и-метил-а-метилстпрола и его м-метилового изомера.В качестве випилированных бензолов, которые могут применяться вместе с ароматическим а-диметилстиролом, используют ся, например, стпрол, о-винилтолуол, м-винилтолуол, п-винилтолуол, а-метилстирол, триметилстирол и т. д.Примерами винилового цианида являются акрилонитрил и метакрилонитрил. При меры винилового эфира карбоновой кислоты - низший алкилакрилат (например, метиловый эфир акр иловой кислоты, этилакрилат) и низший алкилметакрилат (например, метилметакрилат, этилметакри лат).В качестве сопряженного диенового полимера используется, например, полибутадиен, сополимер стпрола с бутадиеном, сополимер бутадиега с акрилонитрплом и Зл тому подобные.Сополимеризация указанных компонентов обычно осуществляется способом эмульсионной полимеризации либо суспензионной полимеризации. Эмульсионной полимериза- Зз ции отдается особое предпочтение, если необходим продукт более высокого молекулярного веса. Процесс сополимеризации от рН системы не зависит, и среда может быть либо щелочной, либо кислой. Это 40 представляет собой значительное преимущество предлагаемого способа, так как идущий в две и более стадий процесс не требует постадийного контроля рН или его изменения на отдельных стадиях. Обычно 45 предпочитают щелочную среду, так как она лучше эмульгируется, и в этом случае отпадает необходимость в использовании высокоэффективных и дорогостоящих эмульгаторов, 50Таким образом, для получения ароматического а-диметилстиролового сополимера и ароматического а-диметилстиролового графт-сополимера разработан промышленно-приемлемый способ. В результате сме шегием графт-сополи мер а, основными составными элементами которого являются сопряженный диеновый полимер, гомолог винплбензола, и по крайней мере одно из таких соединений, как виниловые цианиды 60 и виниловые эфиры карбоновых кислот, - с сополпмером, основными составными элементами которого являются гомолог винилбензола и по крайней мере одно из таких соединений, как винилцианиды и виниловые 65 эфиры карбоновых кислот, отличаюцуюся значительной ударной вязкостью и особенно высокой теплостойкостью. Входящий в состав указанных графт-сополимера и сополимера, по крайней мере в состав одного из них, гомолог винилбензола представляет собой ароматический, а-днметилстпрол либо смесь его с винилированным бензолом.Таким образом, необходимо, чтобы по крайней мере, один из сополпмеров - графт-сополимер и сополимер имели в своем составе в качестве основной составной части метилнрованный стирол,В предлагаемом способе предпочтение отдается такому графт-сополпмеру, в состав которого входят 5 - 70% (по весу) сопряженного дненового полимера п 95 - 30% (по весу) сополи мер пзуемых мономеров, взятых в различной комбинации, Если количество сопряженного диенового полимера меньше 5% (по весу), ударная вязкость графт-сополимера недостаточна. В случае, если количество сопряженного диенового полимера превышает 70% (по весу), графт-сопол имер обладает превосходной ударной вязкостью, но его тепло- стойкость много хуже.Все используемые мономеры и полимеры, например сопряженный дпеновый полимер, гомолог винилбензола, винилцианпд и виниловый эфир карбоновой кислоты, могут быть такими, как указано выше. Ниже приведены примеры сополимеров, которые могут быть использованы для составления композиций термопластичной смолы; сополимер акрилонитрила, м- и/или и-метил-а-метилстирола; сополпмер метилакрилата, м- и/или и-метплстирола; сополимер метакрилонитрила, м- и/плп и-метила-метилстирола; сополимер акрилонитрила, м- и/пли и-метил-метилстирола и стирол а; сополпмер метплметакр плата, ми/или и-метил-а-метилстирола; сополпмер акрилонитрила, метил-метакрилата, ми/пли п-метил-а-метилстпрола; сополимер метилметакрилата, м- и/илп и-метпл-аметплстирола; сополимер акрилонитрила, о-, м- и/или п-винилтолуола, м- н/илп пара- метил-а-метилстирола; сополимер метакрилонитрила, о-, м-, и/пли п-винилтолуола, ми/или и-метпл-а-метилстирола; сополимер метакрилонитрила, м- п/пли и-метил-а-метплстпрола, стирола; сополпмер металакрилата, м- и/пли п-метил-а-метилстирола, стирола; сополпмер акрилонитрила и стпрола; сополимер метакрилонптрила и стпрола; сополимер акрилонитрила и а-метплстирола; сополимер метакрилонитрила и аметилстирола; сополимер метилакрплата и стирола; сополимер метилметакрилата и стирола; сополимер метилакрилата и аметилстирола, сополимер метилметакрилата и а-метилстирола; сополимер акрилонитрила, о-, м- и/пли и-винилтолуола и сти45 50 55 60 65 рола; сополимер метакрилоцитрила, о-, ии/или п-винцлтолуола и стирола; и т. д. Примерами графт-сополимеров, которые могут быть использованы в композициях, являются: графт-сополимер полпбутадиена, акрилонитрила, м- и/или л-метил-сс-метилстирола; графт-сополимер полибутадиеа, акрилонитрпла, л- и/или л-метил-а-метилстирола и стирола; графт-сополимер полибутадцена, метакрилонитрила, м- и/или и-метил-а-метилстирола; графт-сополимер полибутадиена, метилакрилонирила, ли/или п-метил-а-метилстирола и стпрола; графт-сополимер стирол-бутадиенового сополимера, акрилонитрила, м- и/или и-метил-а-метилстирола; графт-сополпмер стирол-бутадиенового сополимера, акрилоцитрила, лх-и/или п-метил-и-метилстирола и стнрола; графт-сополимер стирол-бутадиецового сополимера, метакрилонитрила, м- и/или и-метил-а-метилстирола; графт-сополимер стирол-бутадиенового сополимера, метакрилонитрпла, м- и/илп и-метил-а-метилстирола и стирола; графт-сополимер бутадиенакрилонитрилового сополцмера, акрилонцтрила, м- и/или п-метил-а-метилстирола; графт-сополимер бутадиец-акрилонитрилового сополимера, метакрилонптрила, ли/или й-метил-с-метцлстирола; графт-сополимер полибутадиена, метилметакрплата. м- и/или д-метил-а-метилстирола; графт-сополимер полибутадиена, акрилонптрпла и стирола; графт-сополимер полибутадиеца, акрилонитрила и стирола; графт-сополимер полибутадиена, метакрилонитрила и стпрола; графт-сополимер стпрол-бутадиенового сополимера, акрилонитрила и стцрола; графт-сополимер бутадиенакрилонитрилового сополимера, акрилонитрила и стирола; графт-сополимер полибутадиена, метилакрилата и стирола; графт-сополимер полибутадиена, метилметакрилата и стирола и т. д.Основными преимуществами изобретения являются:сополимеризация склонных к полпмеризации спльнополярных моцомеров протекает со значительной скоростью и приводит к образованию полимера высокой степени полимеризации;сополимеризация не зависит от рН среды, так что возможно применение дешевого анионного эмульгатора, и отпадает необходимость в регулировке рН на различных стадиях процесса;ранее сложный процесс графт-сополимеризации полимера с мономерами, склонными к полимеризации, теперь легко осуществим.Изобретение иллюстрируется приведенными ниже примерами. В них все части и проценты являются весовыми. Физические параметры определены по следующим методикам: 5 30 15 20 25 30 35 40 81) Характеристичсска 51 ьязкость определена в растворе при 25 С, растворитель - хлороформ, методика соответствует японскому промышленному стандарту К 2283 в 1956.2) Температура теплового короблеипя: (2 - 1) определена после отжига нагревом до 105 С и выдержкой при этой температуре в течение 2 ч, Определение произведено в соответствии с методикой, описанной в ЛЯТМ (америкацское общество по испытанию материалов) Д 648-45 Т; (2 - 2) определена без отжига в соответствии с методикой по Л.ТМ Д 648-56.3) Ударная вязкость: (3 - 1) определена после отжига (нагрев до 105 С в течение 2 ч) в соответствии с методикой по ЛИТЧ Д 256-54 Т. (3 - 2). Определена без отжпга в соответствии с методикой по Л 5 ТМ Д 256-54 Т.4) Прочность на разрыв: (4 - 1) определена в соответствии с методикой по АСТМ Д 638-52 Т; (4 - 2) определена в соответствии с методикой по ЛЯТМ Д 638-60 Т.5) Удлинение - удлинение при разрыве.6) Твердость - твердость по Роквелл у: (6 - 1) определена в соответствии с методикой по Л 5 ТМ Д 785-51; (6 - 2) определена в соответствии с методикой по ЛЯТМ Д 785-60 Т.7) Текучесть измерена ца приборе Кока и определяется как объем (мл) смолы, вытекающий из сопла диаметром 1 мм в течение 1 мин; (7 - 1) нагрев до 190"С, нагрузка - 60 кг; (7 - 2) нагрев до 230 С, нагрузка - 60 кг.8) Начальная окраска определена с помоц 1 ью измерителя цвета в соответствии с методикой по ЛЬТМ Д 1925-63 Т,П р и м е р 1. В реактор загружают 30 частей акрилоцитрпла, 70 частей смеси м-метил-а-метилстирола и а-метил-и-метилстирола (в весовом отношении 65: 35) (именуемой в дальнейшем диметилированным стиролом); 3 части алкилнафталинсульфоната натрия, 200 частей воды, 0,5 частей перпиросернокислого калия, 0,02 части серной кислоты и в качестве регулятора полимер изацип 0,5 частей бутилового эфира уксусной кислоты. Полученную смесь (рН=4) подвергают эмульсионной полимерцзации при 75 С в течение 8 ч. В результате получают эмульсию смолы (см, пример 1), Характеристическая вязкость 0,87;конверсия 98 о/о.В реактор помещают 30 частей акрилоцитрила, 70 частей диметилпрованного стпрола, 3 части алкилнафталинсульфоната натрия, 200 частей воды, 0,5 частей надсернокпслого калия, 0,02 части серной кислоты и в качестве регулятора полимеризации 0,2 части смешанного третичногомеркаптана. Полученную смесь (рН=4) подвергают эмульсионной полимеризации при 75ТаблицаСравнительный пример 1 Пример 1 Эмульсия смолы 3) 20 Температура теплового короб лени я (2 - 1),СУдарная вязкость (3 в -1), кг см,см"Прочность на разрыв ( - 1), кгсм 21 17. 80 35 о 8 Твердость (6 - .)Текучесть (7 - ) мл,мин 0,21 0,35 40П р и м е р 2. В реактор помещают 30 частей метакрилоцитрила, 70 частей диметилировацного стирола, 1 часть алкилнафталинсульфоната натрия, 2 части лаурилбензолсульфоната натрия, 250 частей воды. 45 0,5 частей персульфата калия, 0,02 части серной кислоты и в качестве регулятора полимеризации 0,5 частей бутилового эфира уксусной кислоты. Приготовленную смесь (рН=4) подвергают эмульсионной полиме ризации при 77 С в течение 8 ч, давая при этом эмульсию смолы (в дальнейшем соответствует обозначению пример 2) характеристическая вязкость 0,78; конверсия 98%. 55В реактор помещают 30 частей метакрилонитрила, 70 частей диметилированного стирола, 1 часть алкилцафталицсульфоната натрия, 2 части лаурилбензолсульфоната натрия, 250 частей воды, 0,5 частей пер пиросернокислого калия, 0,02 части серной кислоты и в качестве регулятора полимеризации 0,2 части смешанного третичного мсркаптаъа. Приготовлсиную смесь (рН=4) подвергают эмульсионной полимеризации 65 9в течение 8 ч, давая при этом эмульсию смолы (см. сравнительный пример 1).Характеристическая вязкость 0,60 степень превращения - 98%.Смесь из 50 частей полиоутенового ла текса (Торговая марка Гс 1 - 2004, производится Р 1 гез 1 опе Со 1 И), 15 частей акрилонитрила и 35 частей стирола подвергнута эмульсионцой полимеризации, в результате которой получена эмульсия привитого 10 каучука. 30 частей эмульсии привитого каучука смешивают с 70 частями эмульсии смолы по примеру1 или сравнительному примеру1. Приготовленную смесь высаливают. Фильтруют, промывают водой и су шат. Полученный порошок месят и прокатывают при 190 С в течение 10 мин, причем конечное давление составляет 100 кгсм. Из приготовленного листа нарезают пластины определенного размера. Они подверга лись испытаниям с целью определения различных физических свойств,Результаты сведены в табл. 1.10при 77 С в течение 12 ч. В результате получают эмульсию смолы (сравнптельный пример 2). Характеристическая вязкость 0,45. Конверсия 80%.30 частей эмульсии привитого каучука по примеру 1 смешивают с 70 частями эмульсии смолы по примеру 2 или сравнительному примеру 2. Приготовленную смесь высаливают, фильтруют, промывают водой и сушат. Полученный порошок месят и прокатывают, формуют под давлением Приготовленные образцы подвергают испытаниям для определения различных Фзичсских свойств.Результаты сведены в табл, 2.Таблица 2 Сравнительный пример 2 Пример 2 Эмульсия смолы Температура теплового коробления (2 - 1), С Ударная вязкость (3 в ),кг,см,смПрочность на разрыв (4 - ),кг;см- Твердость (6 - 1)Текучесть (7 - 1), млмин 131 20 420 276 112 0,11 0,25 П р и м е р 3. Смесь из 50 частей полибутадиена, 15 частей акрилонитрила и 35 частей диметилированного стирола подвергают эмульсионной полимеризации. В результате графт-сополимеризации получают графт-каучук. После добавления 2 частей алкилнафталинсульфоната натрия, 2 частей лаурилбензолсульфоната натрия, 350 частей воды, 0,5 частей персульфата калия, 0,02 частей серной кислоты и в качестве регулятора полимеризации 0,5 частей бутилового эфира уксусной кислоты проводят эмульсионную полимеризацию при рН=4 и температуре 80 С, в течение 10 ч. Была получена эмульсия графт-каучука (при. мер 3). Характеристическая вязкость 0,82. Конверсия 98.По аналогичной методике, заменяя лишь бутил ацетат (0,5 частей) на смешанный третичный меркаптан (0,2 части), который играет роль регулятора полимеризации, получают эмульсию графт-каучука) (сравнительный пример 3). В полимеризацию вступают мономеры, но графт-сополимеризация не идет.Эмульсию графт-каучука по примеру 3 или сравнительному примеру 3 (30 частей) смешивают с эмульсией смолы по примеру 1 (70 частей). Приготовленную смесь ьысаливают, фильтруют, промывают, формучот под давлением. Образцы подвергались измерениям.Определенные физические характеристики сведены в табл. 3.Таблица 3 СравииПример 3 тельныйпример 3 Эмульсия графт-каучука Температура теплового коробления (2 - 1), С Ударная вязкость (3 - ),иг см,емПрочносч ь на разрыв ( - 1),кгсм- ТвзрдОсть (6 - 1)Текучесть (7 - 1), мл,мин 20 100 10-50 486 114 0,21 116 0,18 15 П р и м е р 4. Смесь из 50 частей полибутадиена, 15 частей метакрилонитрила, 35 частей диметилированного стирола подвергают эмульсионной полимеризации. 20 В результате графт-сополимеризации получсн графт-каучук. После добавления к указанной смеси 2 частей алкилнафталипсульфоната натрия, 2 частей лаурилбензолсульфоната натрия, 350 частей воды, персуль фата калия (0,5 частей), 0,02 частей серной кислоты и в качестве регулятора полимери:ации 0,5 частей бутилового эфира уксусной кислоты велась эмульсионная полимеризация. Режим процесса - 82 С, 10 ч. 30 рН=4, Получают эмульсию графт-каучука (пример 4). Характеристическая вязкость 0,83, Конверсия 98%.Используя аналогичную методику с тем лишь изменением, что в качестве регулято ра полимеризации вместо оутилового эфира уксусной кислоты (0,5 частей) берут смешанный третичный меркаптан (0,2 части), приготовляю-, эмульсию графт-каучука (сравнительный пример4). В поли меризацию вступают мономеры, но графтсополимеризация отсутствует. Таблица 1 Эмульсия графт-каучукаСравнительныйпример 4 Пример 4 112 14 Температура теплового коробления (2 ), С Ударная вязкость (3 в 1),к г/см,смПроч.:ость на разрыв (4 - 1),кг/ем 2Твердость (6 - 1)Текучесть (7 - (, мл,мин 10 152 490 122 116 О,8 0,12 Эмульсию графт-каучука по примеру 4 60 или сравнительному примеру 4 (30 частей) смешивают с эмульсией смолы по примеру 2 (70 частей). Приготовленную смесь вясалппают, фильтруют, 1 ромываот водой и сушат. Полученный порошок замешива 12ют и прокатывают, формуют под давлением. На приготовленных образцах измерены различные физические свойства.Результаты сведены в табл. 4.П р и м е р 5. В реактор помещают 30 частей акрилопитрила, 70 частей диметилированного стирола, 120 частей воды, 2 части лаурплбензолсульфоната натрия, 0,5 частей перпиросернокислого калия, Приготовленную смесь (рН=8) подвергают эмульсиониой полимеризации при 70 С в течение 7 ч. В результате получают эмульсию смолы. Параллельно, путем сополимеризации полибутадиенового латекса (торговая марка ГЯ - 2004, производится Г 1 гез 1 опе Со 1.1 с 1 (50 частей), акрилонитрила (15 частей) и стирола (35 частей) приготовляют графтэмульсия. Эмульсия смолы и графт-эмульсия смешаны, причем первая взята в количестве 70 частей (твердого вещества), а ьторая - в количестве 30 частей (твердого вещества). Приготовленную смесь высаливают, коагулируют, промывают водой и сушат. В результате получают порошок.В реактор помещают 30 частей акрилоиитрила, 70 частей стирола, 120 частей воды, 2 части лаурилбепзолсульфоната натрия, О, часть идроокиси натрия и 0,5 частей перпироссрнокислого калия. Приготовленная смесь (рН=11) подвергают эмульсионной полимеризации при 70 С в течение 8 ч, в результате чего получена эмульсия смолы. Эму,ьсгпо смолы смешивают с указанной выше графт-эмульсией, причем первая бралась в количестве 70 частей в расчете на твердое вещество, а вторая - 30 частей. Смесь высаливают, коагулируют, промывают водой и сушат. В результате получают порошок (именуемый в дальнейшем сравнительный пример 5 - 1),В реактор помещают 30 частей акрило. нитрила, 70 частей а-метилстирола, 120 частей воды, 2 части алкилнафталинсульфаната натрия, 0,001 части серной кислоты и 0,5 частей перпиросернокислого калия. Эту смесь подвергают эмульснонной полпмерпзации при 70 С в течение 8 ч, в результате .его получают эмульсию смолы. Последнюю смешивают с графт-эмульсией, указанной выше. Эмульсию смолы б".п.т в количестве 70 частей (в расчете иа твердую массу), графт-эмульсию - 30 частей. Приготовленную смесь высаливают, коагулируют, промьгают водой и супат. В результате получают порошок (см. сравнительный пример 5 - 2).Порошок замешивают и прокатывают прп 190 С в течение 10 мип и формуютпод давлением при 190 С в течение 10 мин, причем конечное давление формования состав ляет 100 кг/смз. Полученную плиту разрезают па пластины определенных размеров и последние подвергают испытаниям для определения различных физических свойств.Результаты сведены в табл. 5.(2 - 2), СУдарная вязкость (3 - 2), кг,см,смТекучесть (7 - 2), мл,минПервоначальная окраска (8)Удлинение при разрыве (5), ":бПрочность на разрыв (4 - 2), кг/смТвердость (6 2) П р и м е р 6. В реактор помещают полибутадиеновый латекс (50 частей), акрилонитрил (15 частей), диметилпрованный стирол (35 частей), воды (300 частей), алкилнафталинсульфоцат натр ия (2 части), 5 пер-пцросернокислый калий (0,5 части) и серная кислота (0,02 части). Приготовленную смесь (рН=5) полимеризуют при 70 С в течение 8 ч, в результате чего получают графт-эмульсию, содержащую графт-поли мер. Графт-эмульсию смешивают с эмульсией смолы примера 5, причем эмульсии берут из расчета, чтобы содержание твердой массы в эмульсиях составляло 30 частей и 70 частей соответственно. Указанную 15 смесь высаливают, коагулируют, промывают водой и сушат. В результате получают порошок, который замешивают и прокатывают, а затем формуют под давлением.Приготовленные из порошка образцы испы тывают на ударную вязкость (3 - 2) - 16,7 кг/см/см (по Изоду с надрезом) и определяют температуру теплового коробления (2 - 2) 103 С.П р и м е р 7. В реактор загружают мета крилонитрил (30 частей), а-метилстирол (70 частей), воды (120 частей), алкилнафталинсульфонат натрия (2 части), серная кислота (0,001 части) и персульфат калия (0,5 части). Приготовленную смесь подвер- ЗО гают эмульсионной полимеризации при 75 С в течение 8 ч, в результате чего получают эмульсию смолы, Ее смешивают с графт-эмульсией примера 6, причем эмульсию берут из расчета, чтобы содержа щиеся в них тверды массы составляли в смеси 70 частей и 30 частей соответственно, Приготовленную смесь высаливают, коагулируют, промывают водой и сушат, Полученный порошок замешивают и раскатыва ют, формуют под давлением и на образцах определяют физические свойства: температура теплового коробления (2 - 2) 135 С;ударная вязкость (3 - 2) 12,7 кг/см/см (по Изоду с изломом). 15П р и м е р 8. В реактор загружают 30 частей метакрилонитрила, 70 частей диметилированцого стирола, 2 части алкилцафталинсульфоцата натрия, 0,001 части серной кислоты и 0,5 частей надсернокислого калия. Приготовленную смесь подвергают эмульспонной полимерцзаццп при 70 С в течение 8 ч, в результате чего получают эмульсию смолы. Эмульсию смолы смешивают с графт-эмульсией примера 6, причем эмульсию берут из расчета, чтобы содержащиеся в них твердые массы составляли в смеси 70 частей и 30 частей соответственно. Приготовленную смесь высаливают. коагулируют, промывают водой и сушат. Полученный порошок замешивают ц раскатывают, формуют под давлением и из пластины нарезают образцы, которые поступают ца испытания. Температура теплового коробления (2 - 2) 128 С. Ударная вязкость (3 - 2) 12,0 кг/см/смз (по Изоду с изломом).П р ц м е р 9. В реактор помещают 55 частей диметилированного стирола, 35 частей метилметакрилата, 10 частей акрилонитрила, 0,5 частей персульфата калия, 2,0 части акцлцафталинсульфоната натрия, 2,0 части наурилбензолсульфоната натрия, 350 частей воды, 0,02 части серной кислоты и 0,5 частей толуола (в качестве регулятора полимеризации). Приготовленную смесь (рН = 4) эмульсионно полимерпзуют при 75 С в течение 6 ч, Получают эмульсию смолы (см. пример 9 - 1).Характеристическая вязкость 0,62. Конверсия 98%.По аналогичной приведенной выше методике, но используя в качестве регулятора полимеризации смешанный третичный меркаптан (0,5 частей) вместо толуола (0,5 частей) проводят эмульсионную полпмеризацию. Режим полимеризации 75 С, 12 ч. В результате получают эмульсию смолы (см. сравнительный пример 9-1),Характеристическая вязкость 0,59. Конверсия 98%,В реактор помещают полибутеновый латс кс (15 . астс":), .: -т лированный стцрол (30 частей), метцлметакрилат (45 частей),Г 1 ример О 1 18 115 103 118 16 О) 13 21 4 0,13 О, 1 О,8 0,38 0,18 О, 3. акрилонитрил (10 частей), вода (240 частей), гидроперекись кумола (0,5 частей), лаурилбензолсульфонат натрия (2 части), дикстрин (1,0 часть), сульфат железа (0,01 часть), пирофосфорнокислый натрий 5 (0,5 частей) и в качестве регулятора полимеризации ксилол (0,3 части). Смесь подвергают эмульсионной почимеризации при 87 С в течение 5 ч. В результате получают эмульсию смолы (см. пример 9-2), 1 ОКонверсия 98%.Аналогичным способом, за исключением того, что в качестве регулятора полимеризации используют смешанный трет-меркантан (0,3 части) вместо ксилола (0,3 час ти), проводят эмульсионную полимеризацию при 87 С в течение 12 ч, В результате получают эмульсию смолы (см. сравнительный пример 9 - 2). Конверсия 96%.Смесь из 50 частей полибутадиена, 15 ча стей метакрилонитрила и 35 частей метилированного стирола подвергают эмульсионной полимеризации. При этом идет процесс графт-сополпмеризации, приводящий к образованию графт-каучука. После добав Температура теплового коробления (2 - 2), СУдарная вязкость (по Изодус изломом) (3 - 2), кг см,см- Текучесть (7 - 2), млн,мии П р и м е р 10. В реактор помещают15 частей полибутенового латекса, 50 частей стирола, 240 частей воды, 0,5 части гидроперекиси кумола, 2,0 части лаурилбензолсульфоната натрия, 1,0 часть дикстрнна, 3)0,01 части сульфата железа, 0,5 части пирофосфата натрия и в качестве регулятораполимери:ации 0,3 части ксилола, Смесьподвергают эмульсионной полимеризациипри 87 С в течение 5 ч. 35В результате получают эмульсию графткаучука.Конверсия 98%,Эмульсию графт-каучука высаливаюткоагулируют, промывают водой и сушат, 40Полученный порошок замешивают и раскатывают, формуют под давлением, Приготовленные образцы поступают на испытания. Температура теплового коробления(ГЯ, продукт фирмы Файрстон Ко;50 частей), акрилонитрил (15 частей), ароматический а-дикстилстирол (35 частей), 50трет-бутанол (0,5 части), воду (350 частей),легня алкилнафталин-сульфоната натрия (2 части), лаурилбензосульфоната натрия (2 части), воды (350 частей), пер-пиросернокислого калия (0,5 частей), серной кислоты (0,02 части) и этилового эфира уксусной кислоты (0,5 части) в качестве регулятора полимеризации эмульсионную полимеризацию продолжают. Режим полимеризации; рН=4; температура 70 С; 9 ч. В результате получают эмульсию графткаучука (см. пример 9-3),Характеристическая вязкость 0,83, Конверсия 98%.Аналогично, но за исключением того, что в качестве регулятора полимеризации используют смешанный третичный меркаптан (0,3 части) вместо 0,5 части этилацетата, проводят эмульсиопную полимеризацию при 70 С в течение 13 ч, Получают эмульсию графт-каучука (см, сравнительный пример Ла 9-3). Конверсия 94%. Физические свойства продуктов, отвечающих различным примерам, сведены в табл, 6. натриевос производное алкилнафталинсульфоиата (2 части), гидрат окиси натрия (О,1 часть) и персульфат калия (0,5 части) в качсстве катализатора подвергают эмульсионной полимеризацпи при температуре 70 С в течение 8 ч с целью получения привитой эмульсии.Степень конверсии 98%.Отдельно акрилонитрил (30 частей), ароматический - диметилсгирол (70 частей) натриевое производное алкилнафталинсульфоната (3 части), воду (100 частей), персульфат калия (0,5 части), серную кислоту (0,02 части) и трет-бутанол (0,5 части), подвергают эмульсиоиной полимеризации при температуре 75 С в течение 8 ч с целью получения смоляной эмульсии. Степень конверсии 98%,Привитую эмульсию (30 частей твердого материала) и смоляную эмульсию (70 частей твердого материала) смешивают. Смешанную эмульсию коагулируют. продукт промывают водой и высушивают. Полученный порошок перемешивают, на пальцах при температуре 190 С в течение725567 Таблица 7 Примеры Показатели 13 4 12 12 15 123 128 20 23 12 .180 1180,15 45 1 Г 0 1080,12 480 112 110 О,-5 О,0 35 171 О:и, формуют под давлением при 190 С и при о. опчательном давлении 100 кг/ему в течение 10 мин, Полученную пластину разр;.аот на образцы определенного разИскажение первоначальной формыпрн нагревании, СУдарная прочность, кгсмсРПрочность иа разрыв, кг,смТвердостьСвойства текучести, мл(мин П р и м е р 12, Акрилонитрил (30 частей), ароматический а-диметилстирол (70 частей), пропилацетат (0,5 части), натриевое производное алкилнафталинсульфоната (3 части), воду (200 частей), персульфат калия (0,5 части) и серную кислоту (0,02 части) подвергают эмульсионной полимеризации при температуре 75 С в течение 8 ч для получения смоляной эмульсии.Степень конверсии 98%.Полученную таким путем смоляную эмульсию (30 частей твердого вещества) смешивают с привитой эмульсией по примеру 1 (70 частей твердого материала). Полученную смесь коагулируют, продукт промывают водой и высушивают, Полученный порошок перемешивают на вальцах и затем формуют под давлением. Полученную пластинку также применяют для измерения различных физических свойств.П р и м е р 13. Полибутадиеновый латекс (РЬ, продукт фирмы Файрстон Ко;50 частей), акрилонитрил (15 частей), ароматический а-диметилстирол (35 частей). толуол (50 частей), воду (200 частей), диспропорционированную обиетиновую кислоту (2 части), гидрат окиси натрия (0,1 часть) и персульфат калия (0,5 части, в качестве катализатора) подвергают эмульсионной полимеризации при температуре 70 С 8 ч. При пониженном давлении извлекали толуол для получения привитой эмульсии.Степень конверсии 96%,Привитую эмульсию, полученную как указано выше (40 частей твердого материала) смешивают с смоляной эмульсией по примеру 1 для справок (60 частей твердого материала). Смесь обрабатывают как указано в примере 1 и полученные таким путем пластинки применяют для измерения различных физических свойств,мера, которые используют для измерс 11 ия различных физических свойств.Полученные результаты приведены в табл, 7.. 5 Полученные результаты показаны втабл. 7.П р и м е р 14. Полибутадиеновый латекс(Г 5-2004, продукт фирмы Файрстон Ко;50 частей), акрилонитрил (15 частей), аро 1 О матический а-диметилстирол (35 частей)толуол (0,01 часть), воду (200 частей), диспропорционированную аблетиновую кислоту (2 части), гидрат окиси натрия (0,1 части) и персульфат калия (0,5 части в виде5 катализатора) подвергают эмульсионнойполимеризации при температуре 70 С в течение 10 ч для получения привитойэмульсии. Степень конверсии 94%,Привитую эмульсию (40 частей твер 20 дого материала) смешивают с смолянойэмульсией по примеру 1 для справок(60 частей твердого материала). Смесь обрабатывают, как указано в примере 1, иполученную таким путем пластинку при 25 меняют для измерения различных физических свойств.Полученные результаты показаны втабл, 7.Таким образом, изобретение позволяет30 ускорить процесс получения сополимеров схорошими физико-механическими свойствами,Формула изобретения Способ получения сополимеров путемводно-эмульсионной сополимеризации а-диметилстпрола или его смеси с диеновым полимером (с (мет) акрилонптрилом и/или 40 эфиром винилкарбоновой кислоты в присутствии эмульгатора, инициатора полимеризации и регулятора полимеризации, отличающийся тем, что, с целью ускорения процесса полимеризации и улучшения 45 физико-механических свойств сополимеров,в качестве регулятора полимеризации используют 0,01 - 50 ч. от веса реакционной

СмотретьЗаявка

1945719, 04.07.1973

СУМИТОМО КЕМИКАЛ КОМПАНИ ЛИМИТЕД

ТОРАМИЦУ САКУМА, МИНОРУ ТЕРАКАВА

МПК / Метки

МПК: C08F 212/12

Метки: сополимеров

Опубликовано: 30.03.1980

Код ссылки

<a href="https://patents.su/10-725567-sposob-polucheniya-sopolimerov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения сополимеров</a>