Дистиллятор

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 828463

Авторы: Белохвостиков, Константинов, Любченков, Рябченко, Сухина

Текст

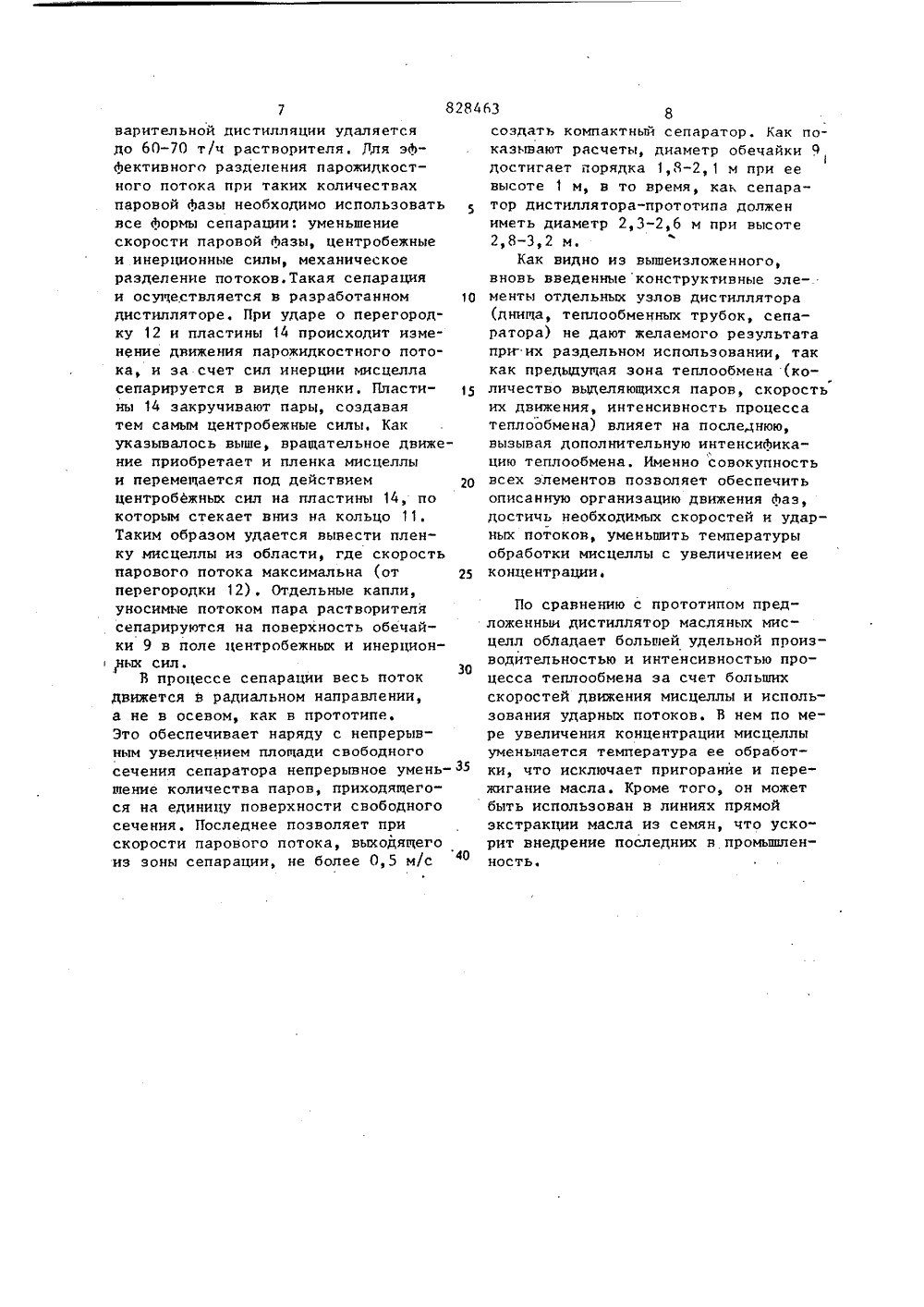

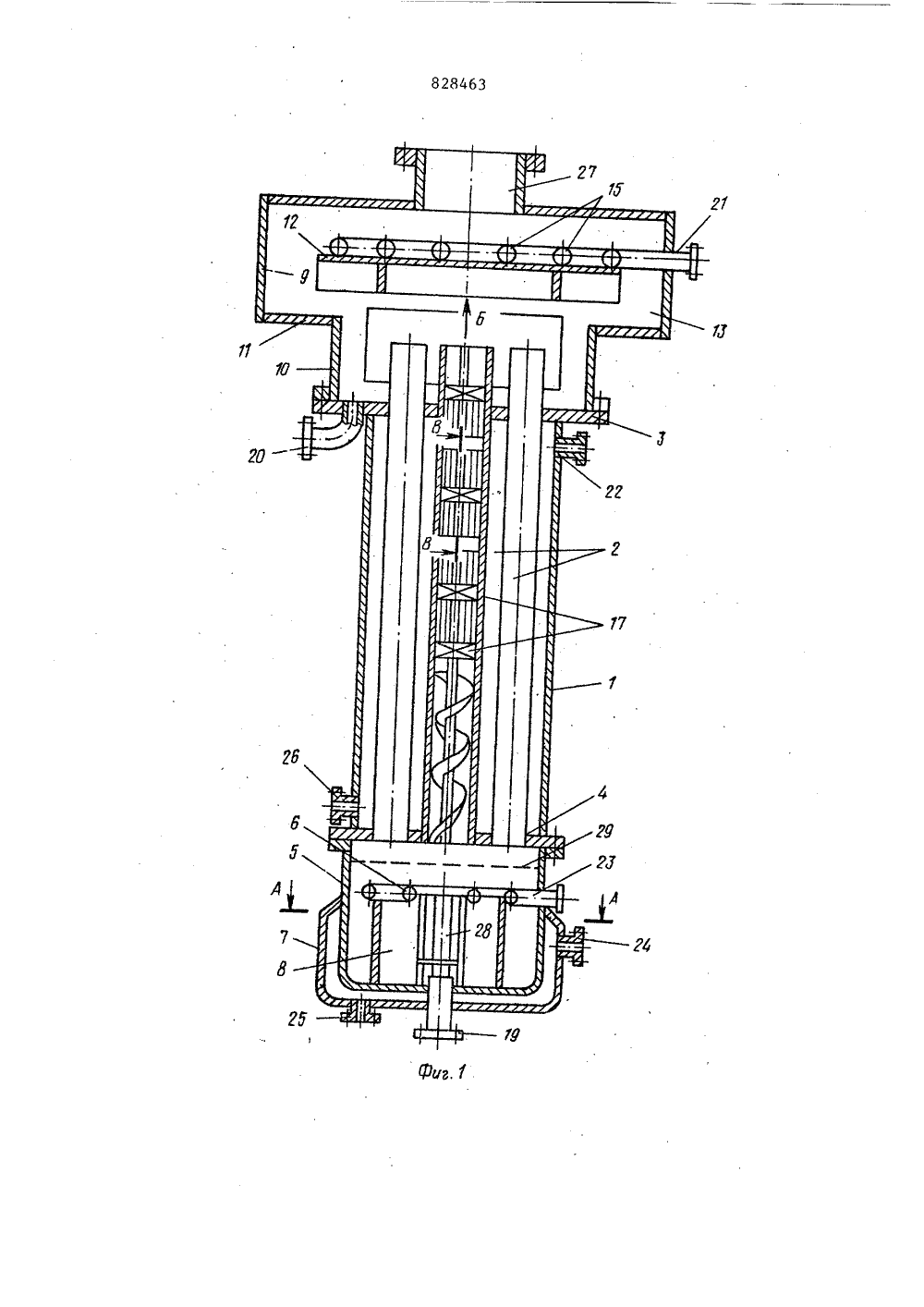

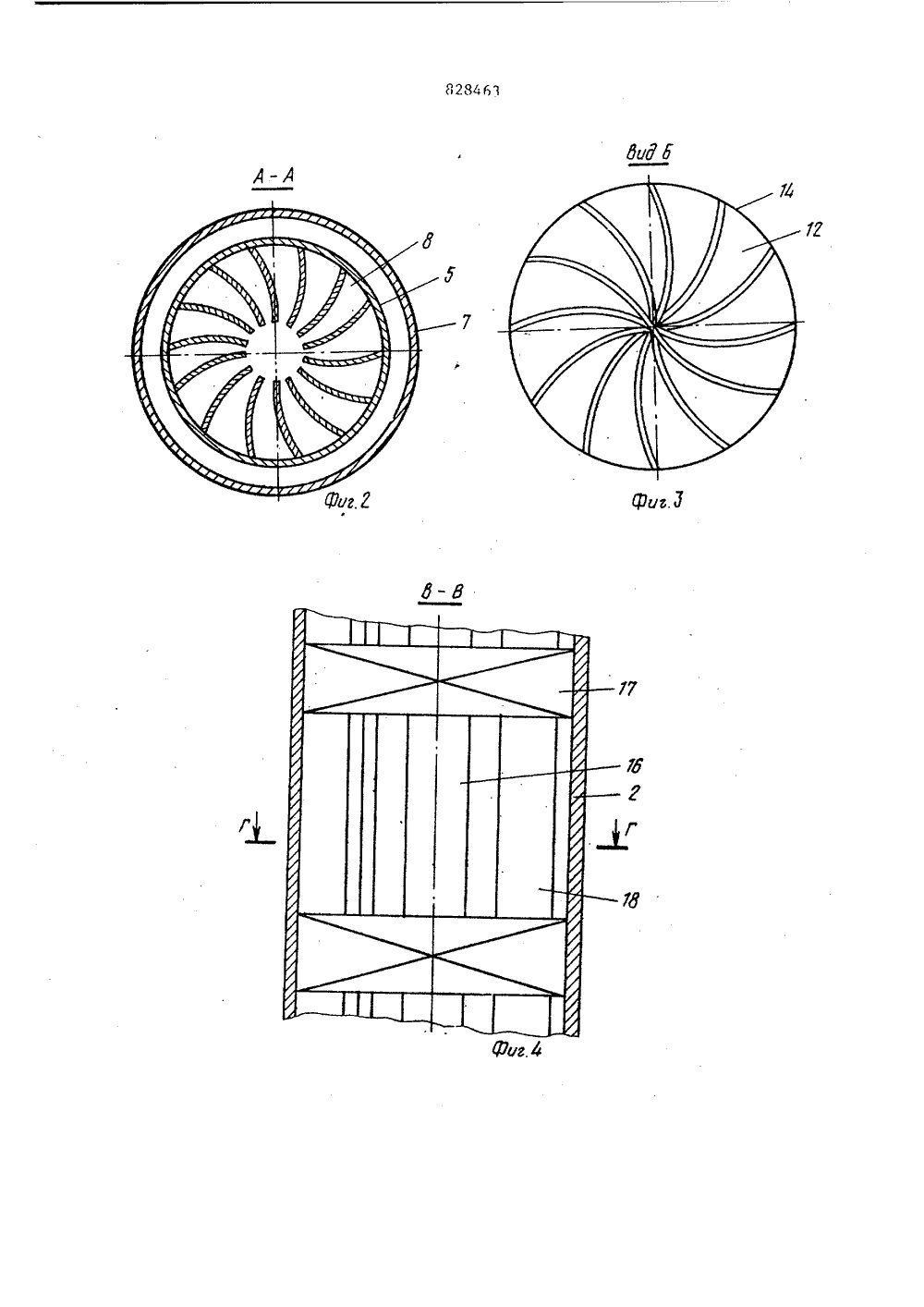

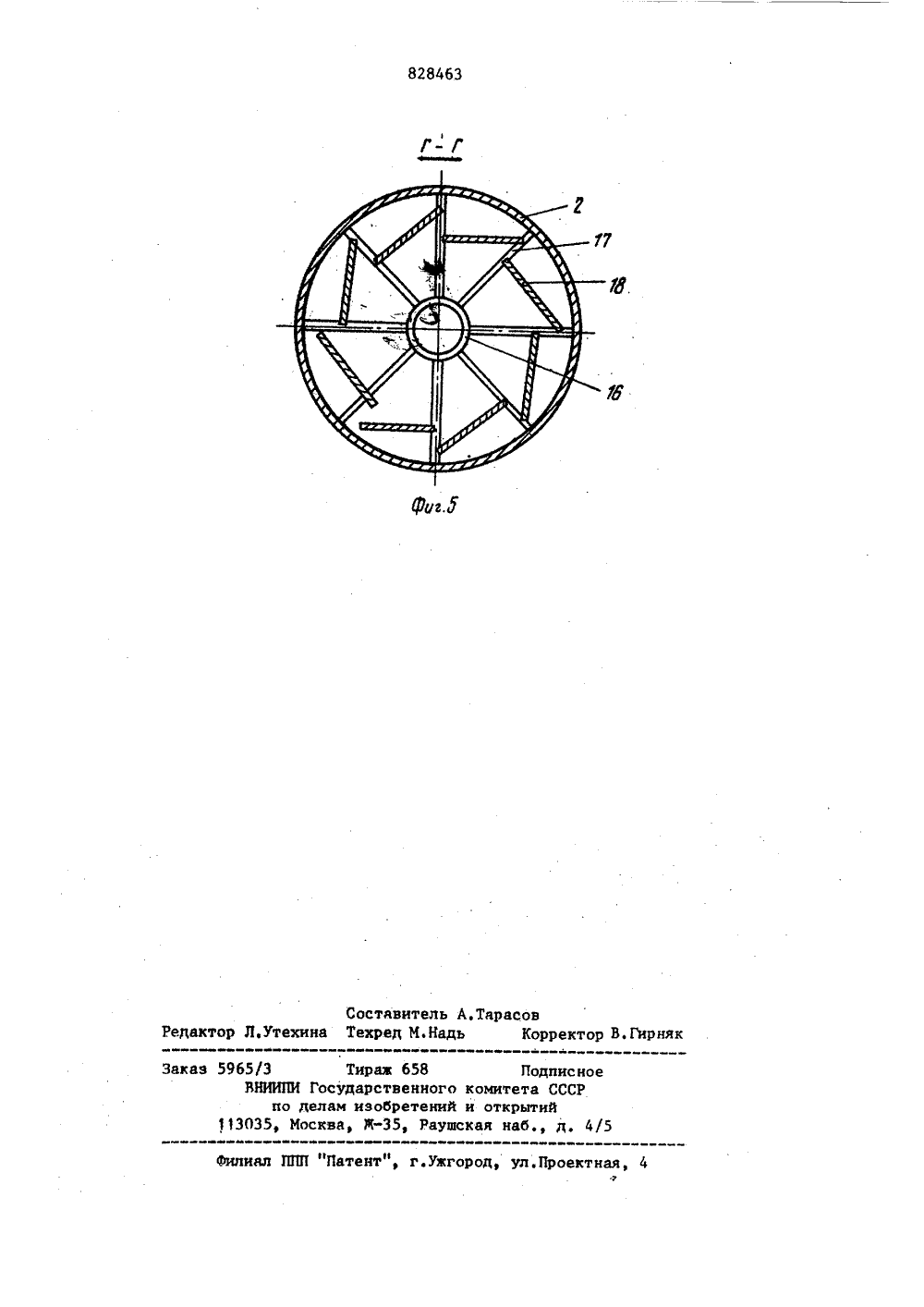

)4 В 01 0 3 ЫЙ КОМИТЕТ СССР ОБРЕТЕНИЙ И ОТКРЫТИЙГОСУДАРСТВЕПО ДЕЛАМ ПИСАНИЕ ИЗОБРЕТЕНИВТОРСНОМУ СВИДЕТЕЛЬСТВУ(21 (22 (46 (72 П П ре ния,ную 3. Дистилля о пп.и 2, с я тем, что абжена греющим ным на отбойной отл ич ающикамера сепарации сзмеевиком, размещеперегородке.(71) Краснодарский политехнический институт(56) 1, Авторское свидетельство СССР В 498011, кл, В 01 П 9/02, 1978.2. Авторское свидетельство СССР В 613761, кл. В 01 П 3/30, 1978.3, Гавриленко И.В. Оборудование для производства растительных масел. М "Пищевая промьппленность", 1972, с. 246-248 (прототип).(57)" 1, Дистиллятор масляных мисцелл содержащий вертикальный цилиндрический корпус, горизонтальные трубные доски, установленные в корпусе и делящие его на камеры испарения, контактирования и сепарации, теплообмен ные трубы с помещенными в них завихрителями, закрепленные в трубных досках в камере контактирования, горизонтальную отбойную перегород размещенную в камере сепарации, з евик, помещенныи в камеру испаи тепловую рубашку, закрепленснаружи камеры испарения, о т л ич а ю щ и й с я тем, что, с цельюинтенсификации процесса за счет направления парожидкостного потоканепосредственно на поверхность теплообменных труб, он снабжен вертикальными пластинами, установленньпчи подострыми углами в теплообменных трубах между завихрителями, и пакетомтангенциальных пластин, размещенныхв камере испарения под змеевиком.2, Дистиллятор по и. 1, о т л ич а ю щ и й с я тем, что камерасепарации снабжена вертикальнымиизогнутыми пластинами, закрепленнымина отбойной перегородке, и выполненав виде соосно установленных одна наддругой цилиндрических обечаек,соединенных между собой кольцом,а отбойная перегородка расположенав верхней обечайке.Изобретение относится к конструкциям выпарных аппаратов и мо. жет быть использовано в качестве предварительного дистиллятора масляных мисцелл в масложировой промышленности в линиях прямой экстракции,Известны дистйлля онные аппараты, соцрррФЧраЖепл 4 обменнех трубе устаноаленных н к 1 орпус аппараювао% ,аФта НаДРУХйупттбиЫХ ДОСКЕХ, ДНИЩа СО а эмеФфВоц щфЖФббежнбго сепаратора Г 1 1. Инщфация ".процесса теплообмена моЪетт. осуществляться за счет,1закручйЪаниея парожидкостного потока лопаточными или шнековыми завихри телями в сочетании с отжатием газового потока от центра аппарата к периферии пластинами изогнутыми по спирали Архимеда 2,Недостатками известных аппаратов 2 Оявляются относительно низкие удельная производительность по жидкостии интенсивность процесса теплообмена,что объясняется наличием противоточного движения фаз. Отжатие газового 25потока от центра к периферии с по. -мощью пластин, изогнутых по спиралиАрхимеда, позволяет интенсифицироватьлишь массопередачу в процессе ректификации и не дает желаемого эффектав процессе выпаривания,В центре аппарата наблюдаетсячастичная раскрутка газового потока,так как обтекание пластин Архимедапроисходит в горизонтальной и вертикальной плоскостях. Кроме того, пластины Архимеда не обеспечивают создание равномерной устойчивости пленкижидкости по всему периметру корпусааппарата. Последнее необходимо для 4 Осоздания оптимальных условий теплообмена и организации восходящего закрученчого парожидкостного потока.Перечисленные недостатки не позволяют использовать известные аппараты 45для дистилляции масляных мисцеллв линиях прямой экстракции,Известен также дистиллятор масляных мисцелл, содержащий вертикальный цилиндрический корпус, горизонтальные трубные диски, установленныев корпусе и делящие его на камерыиспарения, контактирования и сепарации, теплообменные трубы с помещенными в них завихрителями, закрепленные в трубных досках в камере контактирования, горизонтальную отбойнуюперегородку, размещенную в камере сепарации, змеевик, помещенный в камеру испарения, и тепловую рубашку, закрепленную снаружи камеры испаренияИзвестный дистиллятор масляных мисцелл, обладая значительными габаритными размерами, позволяет перерабатывать всего 10-12 м /ч. Однако интенсивность процесса теплообмена мала, Все это не позволяет использовать его в линиях прямой экстракции.Низкие удельная производительность и интенсивность теплообмена объясняются тем, что в теплообменных трубках дистиллятора не обеспечиваются условия для создания устойчивой пленки . мисцеллы, что ухудшает ее контакт с теплопередающей поверхностью и приводит к неупорядоченному движению (в виде пены) мисцеллы по теплообменным трубкам вверх, Кроме того, сепаратор обладает значительными габаритными размерами и не обеспечивает полную сепарацию жидкости при больших паровых потоках, которые возникают в дистилляторах линии прямой экстракции. Внутренний объем сепаратора не используется для проведения процесса теплообмена.С целью интенсификации процесса за счет направления паро-жидкостного потока непосредственно на поверхность теплообменных труб предложенный дистиллятор снабжен вертикальными пластинами, установленными под острыми углами в теплообменных трубах между эавихрителями, и пакетом тангенциальных пластин, размещенных в камере испарения под змеевиком,Камера сепарации снабжена вертикальными изогнутыми пластинами, закрепленными на отбойной перегородке, и выполнена в виде соосно установленных одна под другой цилиндрических обечаек, соединенных между собой кольцом, а отбойная перегородка расположена в верхней обечайке. Камера сепарации снабжена греющим змеевиком, расположенным на отбойной перегородке.На фиг, 1 изображен дистиллятор, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг, 3 - вид по стрелке Б на фиг. 1; на фиг.4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Г"Г на фиг. 4.Ч цилиндрическом корпусе 1 размещен пучок теплообменных трубок 2,828463 закрепленный в трубных досках 3, 4,Под доской 4 закреплено днище 5,снабженное змеевиком 6, рубашкой 7для греющего пара и пакетом тангенциальных перекрывающих одна другуювертикальных пластин 8, между которыми образованы гроходы для мисцеллы. Над доской 3 установлен сепаратор, корпус которого выполнен из двухцилиндрических обечаек 9 и 10 раэлич-ного диаметра. Обечайки 9 и 10 сое. -динены с помощью соединительногокольца 1. Верхняя обечайка 9 выполнена с большим диаметром, чем обечайка 10, и в ней установлена отбойашная перегородка 12. Последняя перекрывает верхний срез обечайки 10и образует с кольцом 11 проход 13для паров растворителя,К перегородке 12 в нижней ее части прикреплены вертикальные пластины 14, выходящие из ее центра и изогнутые в горизонтальной плоскостипо спирали, например, Архимеда. Дляподвода тепла к перегородке 12 сверху прикреплен змеевик 15.В каждой трубке 2 на несущейштанге 16 (Фиг. 4,5) позтажно закрепленылопаточные завихрители 17, между которыми установлены под острым углом(20-60 ) к теплопередающей поверхности вертикальные плоские пере,крывающие одна другую пластины 18,позволяющие направить на поверхностьтрубок 2 поток и обеспечивающие его35вращение в ту же сторону, что и лопаточные завихрители 17,Дистиллятор снабжен патрубками 19для подачи мисцеллы, 20 для отводаупаренной мисцеллы, 21-24 для подвода глухого греющего пара, 25, 26 дляотвода конденсата греющего пара и 27для отвода паров растворителя. Надпатрубком 19 установлены распределительная пластина 28 и сетка 29,Работает дистиллятор масляных мисцелл следующим образом., Греющий пар подается в патрубки 21 - 24. После подогрева аппарата через патрубок 19 подается исходная 50 мисцелла концентрацией 10-20 мас.7 по маслу при 60-70 С. Под воздействием пластины 28 мисцелла распределяется между тангенциальными пластинами 8, огибает их, закипает за счет 55 тепла, получаемого от пластин 8, и проходит через распределительную сетку 29. Последняя позволяет равно 4мерно подавать мисцеллу во все трубки 2 снизу,Потоки паров растворителя и кипя-щей мисцеллы закручиваются в теплообменных трубках завихрителя 7. Поддействием центробежных сил мисцеллаотбрасывается к боковой поверхноститрубок 2 и образует пленку, котораяувлекается парами растворителя вверх,Получая от греющего пара тепло через поверхность трубок 2, мисцелла продолжает кипеть. Выделяющиеся парырастворителя также закручиваются завихрителями 17. По мере движениявверх по трубкам 2 скорость парового потока увеличивается (за счет увели чения их количества), что способствует увеличению скорости движения пленки мисцеллы.На выходе из трубок 2 (в верхнем срезе) продолжается по инерции движение мисцеллы и паров растворителя вверх, Достигнув перегородки 2, мисцелла ударяется об нее и образует пленку. Лары растворителя, двигаясь вдоль перегородки 12 и огибая пластини 14, приобретают вращательное движение и увлекают пленку мисцеллы по направлению к обечайке 9, При этом по мере движения мисцелла под действием центробежных сил смещается на пластины 14 и стекает по ним вниз .в проход 13 на соединительное кольцо 11 за счет тяжести, а затем перетекает в полость обечайки О. Упарен-ная мисцелла концентрацией 80-90 мас.Хвыводится из аппарата через патрубок 20 и направляется в окончательный дистиллятор.При соприкосновении с перегородкой 12 и пластинами 14 мисцелЛа получает тепло, проводимое с глухим паром в змеевик 15, и из нее удаляется часть растворителя, который смешивается с основным потоком паров растворителя и направляется через патрубок 27 в теплообменник для предварительного нагрева исходящей мисцеллы. Таким образом, удаление растворителя из мисцеллы в предложенной конструкции дистиллятора производится в три этапа (в трех зонах), что позволяет в зависимости от концентрации мисцеллы создавать определенный темпе ратурный режим. Последнее необходимо для ивялючения перегрева мисцеллы и ухудшения качества масла.На первом этапе в днище 5 производятся подогрев мисцеллы до кипения и удаление части растворителя,Концентрация мисцеллы изменяется5 на 5-10% и достигает 20-30%. Давление греющего пара в рубашке 7 поддерживается в пределах 5-6 ати. Установленный в днище 5 пакет тангенциальных перекрывающих друг друга вертикальных . 10 пластин 8 позволяет увеличить поверхность теплообмена в этой зоне и интенсифицировать процесс теплопередачи за счет создания закрученного движения мисцеллы. 15Для подвода тепла к пластинам 8 они жестко соединены с днищем 5 и змеевиком 6. Выделяющиеся в этой зоне пары расТворителя способствуют Аормированию пленки и интенсиАикации теплообмена на начальном (нижнем) участке теплообменных трубок 2.На втором этапе в трубках 2 происходит удаление основного количества растворителя. Концентрация мисцеллы изменяется от 20-30% до 65-70%. Давление греющего пара в корпусе 1 поддерживается в пределах 3-4 ати. В нижней части трубок 2 скорость30 движения парожидкостного потока не превышает 1,5 м/с. При таких скоростях лопаточные завихрители не обеспе. чивают достаточного закручивания па.-. рожидкостного потока и образования устойчивой поднимающейся пленки мисцеллы, так как осуществляют только местную (периодическую) подкрутку. Поэтому в нижней части трубок 2 (0,3 их высоты) установлены шнековые 4 О завихрители, обеспечивающие непрерывную закрутку потока, образование поднимающейся вращающейся мисцеллы и интенсификацию процесса теплообме" на при указанных скоростях движения. 45 После того,как пленка мисцеллы сформирована, дальнейшую закрутку парожидкостного потока целесообразно осуществлять лопаточныМи завихрителями в сочетании с вертикальными пласти- . нами 18. Последние располагаются в непосредственной близости у тепло- передающей поверхности и исключают зависание и отрыв мисцеллы от стенки трубок 2 за счет отжатия ее 55 к периферии. Кроме того, пластины 18 направляют к теплопередающей поверх"ности и часть парового потока, уве;. личивая скорость его движения в непосредственной близости пленки. Таким образом создается устойчивая поднимающаяся, вращающаяся пленка мисцеллы, увеличивается скорость ее вращения, исключается зависание и выбросы мисцеллы из зоны теплообмена, В отличие от известных пластин Архимеда тангенциальные вертикальные пластины.18 обеспечиваютравномерное вращение и толщину пленки, исключают образование зон неупо-. рядоченного движения и раскрутки парового потока.Использование лопаточных завихрителей в сочетании с пластинами 18 в верхней части трубок 2 позволяет обеспечить на выходе трубок 2 движение пленки мисцеллы вверх со скоростью 1,5-3 м/с, что является необходимым условием для организации и интенсификации процесса теплообмена в третьей зоне (этапе),На третьем этапе на перегородке 12 происходит удаление растворителя в условиях высокой концентрации и вязкости мисцеллы. Концентра-ция мисцеллы изменяется от 65- 70 мас.% до 80-90 мас.%.ц таких условиях резко уменьшает-ся турбулентное перемешивание между отдельными слоями мисцеллы за счет увеличения вязкости, что приводит к снижению интенсивности теплообмена, перегреву мисцеллы и ухудшению качества масла. В предлагаемом дистилляторе окончательное удаление растворителя до 80-90% проводится при давлении греющего пара 0,15- О, 19 мПа в змеевике 15, что позволяет уменьшить температуру обработ- ки мисцеллы по сравнению с прототипом. При этом используются ударные потоки. Иисцелла, вылетающая иэ тру" бок 2, ударяется о перегородку 12 и прик 1,епленные к ней пластины 14, тем самым турбулизируя образовавшуюся на них пленку мисцеллы и интенсиицируя процесс теплообмена, Использование высокоэААективных Аорм организации процесса теплообмена (удар".ные потоки) позволяет уменьшить температуру, что уменьшает окисление масла.Предложенная конструкция дистиллятора предназначена для линий прямойэк тракции, когда в процессе пред8284 1 О варительной дистилляции удаляетсядо 60-70 т/ч растворителя, Дпя эААективного разделения парожидкостного потока при таких количествахпаровой Лазы необходимо использоватьвсе йормы сепарации: уменьшениескорости паровой Лазы, центробежныеи инерционные силы, механическоеразделение потоков. Такая сепарацияи осуществляется в разработанномдистилляторе. При ударе о перегородку 12 и пластины 14 происходит изменение движения парожидкостного потока, и за счет сил инерции мисцелласепарируется в виде пленки. Пластины 14 закручивают пары, создаваятем самым центробежные силы, Какуказывалось выше, вращательное движение приобретает и пленка мисцеллыи перемещается под действием 20центробежных сил на пластины 14, покоторым стекает вниз на кольцо 11,Таким образом удается вывести пленку мисцеллы из области, где скоростьпарового потока максимальна (от 25перегородки 12) . Отдельные капли,уносимые потоком пара растворителясепарируются на поверхность обечайки 9 в поле центробежных и инерцион,ных сил. 30В процессе сепарации весь потокдвижется в радиальном направлении,а не в осевом, как в прототипе,Это обеспечивает наряду с непрерывным увеличением площади свободногосечения сепаратора непрерывное умень- З 5шение количества паров, приходящегося на единицу поверхности свободногосечения. Последнее позволяет прискорости парового потока, выходящегоиз зоны сепарации, не более 0,5 м/с 63 8создать компактный сепаратор. Как показывают расчеты, диаметр обечайки 91достигает порядка 1,8-2, 1 м при еевысоте 1 м, в то время, как сепаратор дистиллятора-прототипа должениметь диаметр 2,3-2,6 м при высоте2,8-3,2 м.Как видно из вьппеизложенного,вновь введенные конструктивные элементы отдельных узлов дистиллятора(днища, теплообменных трубок, сепаратора) не дают желаемого результатапри"их раздельном использовании, таккак предыдущая зона теплообмена (количество выделяющихся паров, скоростьих движения, интенсивность процессатеплообмена) влияет на последнюю,вызывая дополнительную интенсификацию теплообмена. Именно совокупностьвсех элементов позволяет обеспечитьописанную органиэацию движения Лаз,достичь необходимых скоростей и ударных потоков, уменьшить температурыобработки мисцеллы с увеличением ееконцентрации,По сравнению с прототипом предложенныи дистиллятор масляных мисцелл обладает большей удельной производительностью и интенсивностью процесса теплообмена эа счет больших скоростей движения мисцеллы и использования ударных потоков. В нем по мере увеличения концентрации мисцеллы уменьшается температура ее обработки, что исключает пригорание и пережигание масла. Кроме того, он может быть использован в линиях прямой экстракции масла из семян, что ускорит внедрение последних в промьпплен- ность828463Г-ГСоставитель А.Тарасов Редактор Л.Утехина Техред М.Надь Корректор В.ярняк Заказ 5965/3 Тираж 658 Подписное ВНИИПИ Государственного комитета СССРпо делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д. 4/5 Филиал ППП "Патент", г.Ужгород, ул.Проектная, 4

СмотретьЗаявка

2785966, 22.05.1979

КРАСНОДАРСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

РЯБЧЕНКО Н. П, КОНСТАНТИНОВ Е. Н, ЛЮБЧЕНКОВ П. П, СУХИНА М. И, БЕЛОХВОСТИКОВ В. И

МПК / Метки

МПК: B01D 3/32

Метки: дистиллятор

Опубликовано: 23.09.1985

Код ссылки

<a href="https://patents.su/8-828463-distillyator.html" target="_blank" rel="follow" title="База патентов СССР">Дистиллятор</a>

Предыдущий патент: Способ изготовления инжекционных логических интегральных схем

Следующий патент: Устройство для управления энерговыделением в канале ядерного реактора

Случайный патент: Устройство для производства пеноматериала непрерывным способом