Способ термической обработкирельсов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

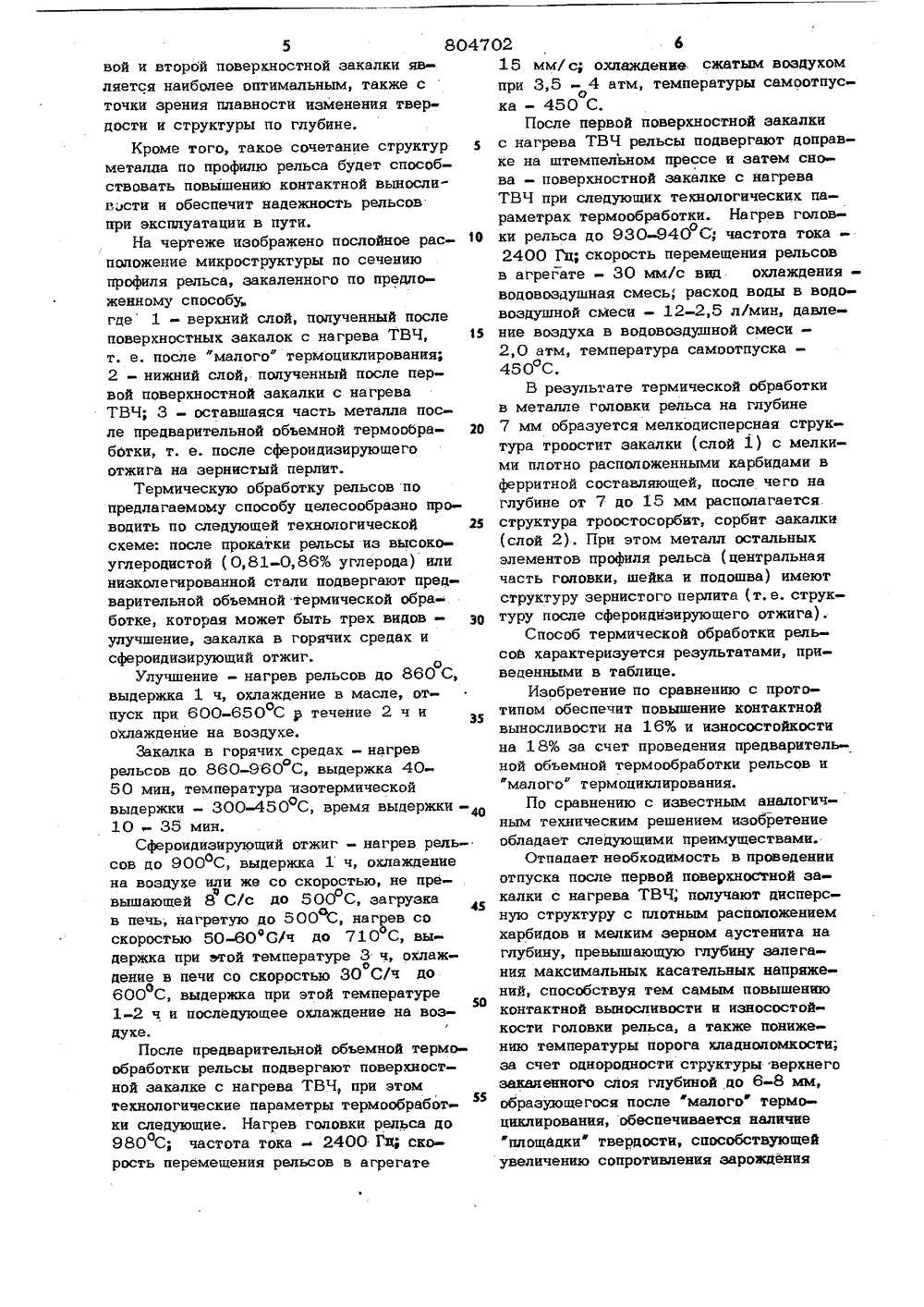

ОП ИСАНИ Е ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Союз СоветскикСоциалистическихреслублйкФ щ 804702 61) Дополнительное к авт, свнд-ву М 4341 з 1)М. Кл. С 21(22) Заявлено 16,04.79 (2 с присоединением заявки М 049/22-0 3 9/04 2 1/78 Гбеудлястаееные кенитет СССР в делан нзебретений и открытийП рноритет -Опубликовано 15,02.81. Бюллетень ЭйДата опубликования описания 18.02 3) УДК 621.785. .9: 621.771 ( 088.8)(72) Авторы изобретения Украинский ордена Трудового Красного 3научно-исследовательский институт металл(7) Заявит ОВ ОЙ ОБРАБОТ СПОСОБ ТЕРМ низ и пластичность.Параметры конструктивной прочности высокопрочных рельсов как, например, предел контактной выносливости ( Д) и износ ( ф ) составляют соответстве но: 340 кгс/мм и 0,1985 г. Данные показатели свойств не в полной мере обеспечивают повышение сопротивляемости контактно-усталостным повреждениям и износу, так как они незначительно отличаются от свойств, полученных при обычной закалке с нагрева ТВЧ, которые составляют б - 330 гкс/мм и.1 О,2121 г. х 4113 работки что для ной прочроизводят рельса с тф нНедостатки обусловлены небольшойглубиной (порядка 3-4 мм) залеганияструктуры закалки с мелким зерном, атакже относительно резким изменениемтвердости по сечению закаленного слоя,начиная с глубины 3-4 мм и отсутствиетак называемой фплощадки" твердостиглубиной 8 мм. 1Изобретение относится к термическойбработке металлов и может быть испопьовано при производстве .железнодорожныельсов из высокоуглеродистой и низкоегированной сталей.По основному авт. св. М 43звестен способ термической обельсов, заключающийся в том,овышения контактной усталостости. после обьемной закалки поверхностную закалку головкиагрева ТВЧ в упруго-напряженном состонии и повтооный отпуск 11,К недостаткам этого способа можно1 отнести то, что при термообработке зерно аустенита измельчается лишь до 10- 11 балпов на глубину до 3-4 мм, а остальная часть металла закаленного слоя (до 12 мм) остается практически без изменения и размер зерна соответствует 7-8 баллам. В результате такого распределения величины зерна аустенита по сечению закаленного слоя на относительно вне находятся ударная вязкосЦель изобретения - повышение контактной выносливости и износостойкостирельсов,Указанная цель достигается тем, чтопосле объемной закалки в жидкости, отпуска, поверхностной закалки головкирельса в упруго-напряженном состояниии повторного отпуска, проводят дополнительную поверхностную закалку головкирельса на глубину, не превышающую половины глубины закаленного слоя послепервой поверхностной закалки.Рельсы после прокатки подвергаютобъемной термообработке-закалке в масоле и высокому отпуску при 600 С, за 15калке в горячих средах или же сфероидизирующему отжигу.Наиболее оптимальной предварительной термообработкой перед термоциклированием, т. е. повторяющимися поверхностными закалками с нагрева ТВЧявноляется сфероидизирующий отжиг, так какон в наибольшей степени способствует измельчению и сфероидизации карбидов, атакже равномерному их распределению, в25результате чего для получения дисперснойструктуры с мелким аустенитным зерномтребуется значительноменьшее количество циклов поверхностной закалки,После предварительной термобработкипроизводят первую поверхностную закалзоку с индукционного нагрева ТВЧ на глубину 12-16 мм, на твердость порядкаНВ 350-370, после чего производят последующую поверхностную закалку с нагрева ТВЧ на,глубину 6-8 мм (т. е. на з 5глубину не превышающую половину глубины закаленного слоя после первой поверхностной закалки).В результате предложенного способа4 О термической обработки так называемого "малого" термоциклирования, в металле головки рельсов на глубине 6-8 мм обеспечиваются: измельчение зерна аустенита до 12-13 баллов; наличие так называемой "площадкиф твердости на глубине 6-8 мм.После повторной поверхностной закалки с нагрева ТВЧ структура металла становится еще более дисперсной, при этом карбиды становятся более мелкими и равномерно распределенными с ферритной составляющей. Наличие в закаленном слое мелкодисперсной структуры в сочетании с мелким зерном аустенита способствует понижению порога хладноломкости 55 и увеличению контактной выносливости, а измельчение карбидов и их плотное расположение в ферритной составляющей 02 4способствуют повышению износостойкости,Уменьшение глубины закаленного слояво время повторного нагрева ТВЧ до6-8 мм по сравнению с глубиной закаленного слоя 12-16 мм, полученного послепервой поверхностной закалки с нагреваТВЧ, обеспечивается за счет сниженияобшей температуры закалки с 980-1020до 930-940 С и увеличения скоростиперемещения рельсов в закалочном агрегате с 15 до 30-35 мм/с при неизменных остальных технологических параметрах термообработки,Выбор граничных параметров обусловлен тем, что последующую поверхностную закалку производят на глубину до6-8 мм. Эта глубина закалки являетсяоптимальной, так как перекрывает зонумаксимальных касательных напряжений,расположенных на глубине 5 мм от поверхности катания головки рельса. Всвязи с этим, глубина закаленного слояпосле последующей поверхностной закалки с нагрева ТВЧ до 5 мм не перекрывает зону максимальных касательных напряжений, следовательно, не отвечает поставленным требованиям, а выше 8 ммглубина закаленного слоя становитсялишней, так как наличие высокой твердости на глубине более 6-8 мм увеличивает жесткость рельса, как конструкции.В результате термической обработки рельсов по предложенному способу, включающему предварительную объемную термообработку, состоящую из улучшения или сфероидизирующего отжига, и последующего "малого" термоциклирования головки рельса путем поверхностной закалки с нагрева ТВЧ в упруго-напряженном состоянии структура металла по поперечному сечению профиля рельса располагается следующим образом; первый (верхний) закаленный слой глубиной 6-8 мм (т. е. слой, равный половине глубины закаленного слоя после первой поверхностной закалки) состоит из мелкодисперсной структуры (типа троостита) с мелкими и плотно расположенными карбидами и мелким зерном аустенита. Далее на глубине от 6-8 до 12-16 мм располагается второй (нижний) закаленный слой с менее дисперсной структурой (троостосорбит, сорбит закалки), которая на глубине свыше 12-16 мм переходит в структуру, полученную при объемном сфероидизирующем отжиге, т. е. структуру зернистый перлит. Такое соотношение глубины закаленного слоя после первой и второй поверхностной закалки является наиболее оптимальным, также сточки зрения плавности изменения твердости и структуры по глубине.Кроме того, такое сочетание структур 5металла по профилю рельса будет способствовать повышению контактной выносливости и обеспечит надежность рельсовпри эксплуатации в пути,На чертеже изображено послойное расположение микроструктуры по сечениюпрофиля рельса, закаленного по предложенному способугде 1 - верхний слой, полученный послеповерхностных закалок с нагрева ТВЧ, 15т. е. после "малого" термоцикпирования;2 - нижний слой, полученный после первой поверхностной закалки с нагреваТВЧ; 3 - оставшаяся часть металла после предварительной объемной термообработки, т. е. после сфероидизирующегоотжига на зернистый перлит.Термическую обработку рельсов попредлагаемому способу целесообразно проводить по следующей технологической 25схеме: после прокатки рельсы из высокоуглеродистой (0,81-0,86% углерода) илинизколегированной стали подвергают предварительной объемной термической обработке, которая может быть трех видов - зоулучшение, закалка в горячих средах исфероидизирующий отжиг.Улучшение - нагрев рельсов до 860 С,выдержка 1 ч, охлаждение в масле, отпуск при 600-650 С в течение 2 ч иоохлаждение на воздухе.Закалка в горячих средах - нагреврельсов до 860-960 С, выдержка 40 о50 мин, температура изотермическойвыдержки - 300-450 С, время выдержкио10 - 35 мин.Сфероидизирующий отжиг - нагрев рельсов до 900 С, выдержка 1 ч, охлаждениена воздухе или жэ со скоростью, не превышающей 8 С/с до 500 С, загрузкаа ов печь, нагретую до 500 фС, нагорев соскоростью 50-60 С/ч до 710 С, выдержка при этой температуре 3 ч, охлажодение в печи со скоростью 30 С/ч до600 С, выдержка при этой температурео501-2 ч и последующее охлаждение на воздухе,После предварительной объемной термообработки рельсы подвергают поверхностной закалке с нагрева ТВЧ, при этомтехнологические параметры термообработки следующие. Нагрев головки рельса до980 С; частота тока 2400 Га скоОрость перемещения рельсов в агрегате 5 804702 615 мм/с; охлаждение сжатым воздухомпри 3,5 - 4 атм, температуры самоотпуска - 450 С.После первой поверхностной закалкис нагрева ТВЧ рельсы подвергают доправке на штемпельном прессе и затем снова - поверхностной закалке с нагреваТВЧ при следующих технологических параметрах термообработки. Нагрев головки рельса до 930-940 С) частота токао2400 йц скорость перемещения рельсовв агрегате - 30 мм/с вид охлажденияводовоздушная смесь, расход воды в водовоздушной смеси - 12-2,5 л/мин, давление воздуха в водовоздурпной смеси -2,0 атм, температура самоотпуска -450 С.В результате термической обработкив металле головки рельса на глубине7 мм образуется мелкодисперсная структура троостит закалки (слой 1) с мелкими плотно расположенными карбидами вферритной составляющей, после чего наглубине от 7 до 15 мм располагаетсяструктура троостосорбит, сорбит закалки(слой 2). При этом металл остальныхэлементов профиля рельса (центральнаячасть головки, шейка и подошва) имеютструктуру зернистого перлита (т,е. структуру после сфероидизирующего отжига),Способ термической обработки рельсов характеризуется результатами, приведенными в таблице.Изобретение по сравнению с прототипом обеспечит повышение контактнойвыносливости на 16% и износостойкостина 1 8 оза счет проведения предварительной объемной термообработки рельсов и"малого термоциклирования.По сравнению с известным аналогичным техническим решением изобретениеобладает следующими преимуществами.Отпадает необходимость в проведенииотпуска после первой поверхностной закалки с нагрева ТВЧ; получают дисперсную структуру с плотным расположениемкарбидов и мелким зерном аустенита наглубину, превышающую глубину залегания максимальных касательных напряжений, способствуя тем самым повышениюконтактной выносливости и износостойкости головки рельса, а также понижению температуры порога хладноломкости;за счет однородности структуры верхнегозакаиенного слоя глубиной до 6-8 мм,образующегося после "малого" термоциклирования, обеспечивается наличие804702 усталостных трещин н их послецующее развитие в процессе эксплуатации.Эконс лический эффект от использования изобретения получается за счет повышения эксплуатационнойстойкости рельсов в 14 -1,5 разапо сравнению с закрепленными вмасле.(ц Ло до Ццооооо оао очФормула Способ термической обработки рельсов по авт. св, М 434113, о т л и ч а ю - щ и й с я тем, что, с целью повышения контактной выносливости и износостойкости, после поверхностной закалки проводят дополнительную поверхностную за 11 804702 12изобретения калку головки рельса на глубину, не превышающую половины глубины закаленногослоя после первой поверхностной закалки.Источники информации,принятые во внимание при экспертизе1, Авторское свидетельство СССРМ 434113, кл. С 21 2 9/04,кл. С 21 2 1/78, 1972.10821/41 Тираж 629ВНИИПИ Государственного копо делам изобретений и о 113035, Москва, Ж, Раушска Подписноемитета СССРткрытийя набд. 4/5 филиал ППП фПатентф, г, Ужгород, ,ул. Проектная, 4 Составитель И, Столяроваедактор Н, Минко Техред М.Рейвес Корректор О. Би

СмотретьЗаявка

2753049, 16.04.1979

УКРАИНСКИЙ ОРДЕНА ТРУДОВОГО КРАС-НОГО ЗНАМЕНИ НАУЧНО ИССЛЕДОВАТЕЛЬС-КИЙ ИНСТИТУТ МЕТАЛЛОВ

КАЗАРНОВСКИЙ ДАВИД САМУИЛОВИЧ, БАБИЧ АЛИК ПЕТРОВИЧ, САПОЖКОВ ВАЛЕРИЙ ЕВГЕНЬЕВИЧ, ХУРГИН ЛЕВ СЕМЕНОВИЧ, ЗАННЕС АЛЕКСАНДР НИКОЛАЕВИЧ, ВЕРЕЩАГА ЕВГЕНИЯ АНДРЕЕВНА

МПК / Метки

МПК: C21D 9/04

Метки: обработкирельсов, термической

Опубликовано: 15.02.1981

Код ссылки

<a href="https://patents.su/6-804702-sposob-termicheskojj-obrabotkirelsov.html" target="_blank" rel="follow" title="База патентов СССР">Способ термической обработкирельсов</a>

Предыдущий патент: Электрованна

Следующий патент: Способ подготовки шлама для агло-мерации

Случайный патент: Способ армирования поверхности изделий порошковыми материалами