Способ приготовления цеолитсодержащего катализатора

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

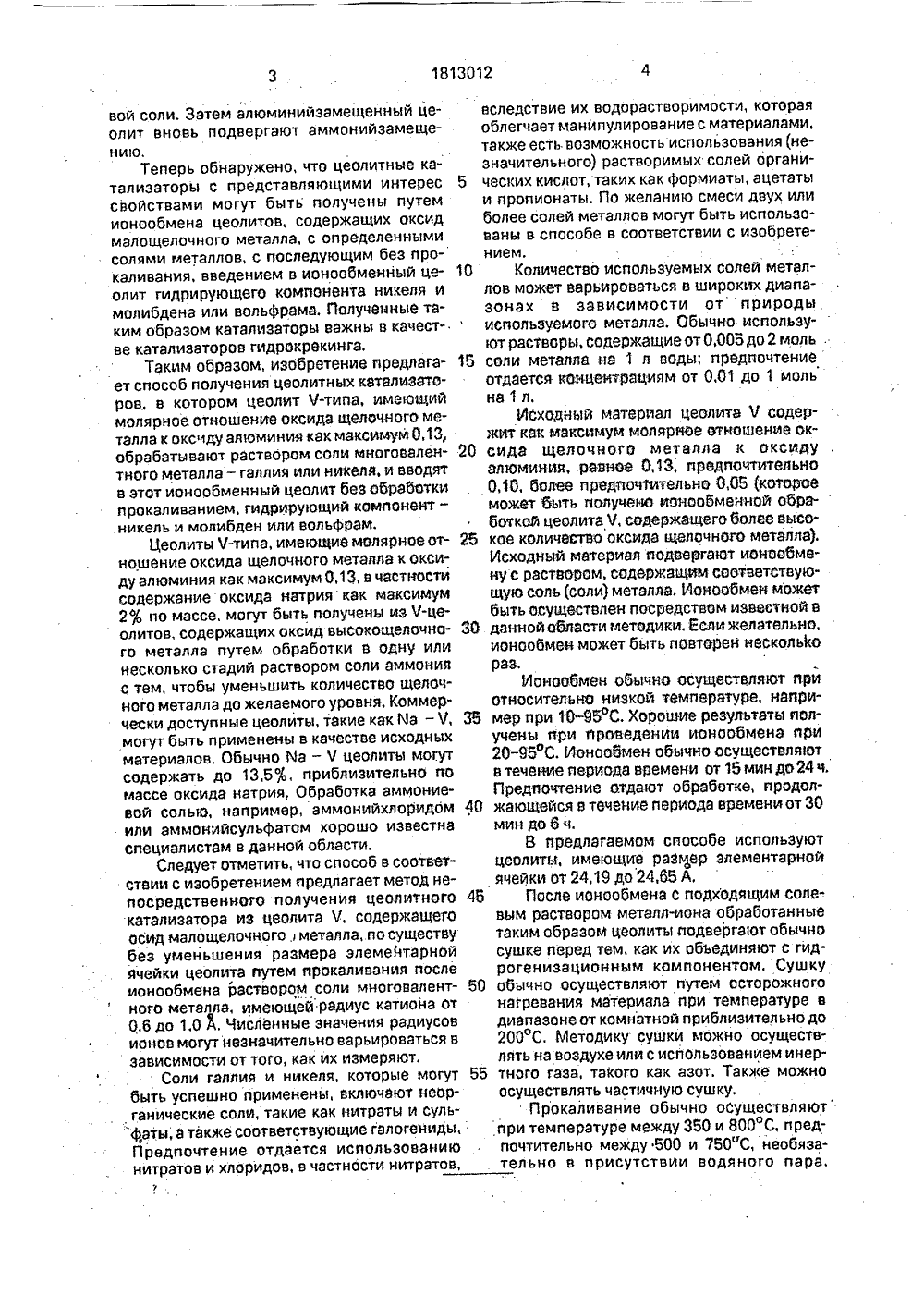

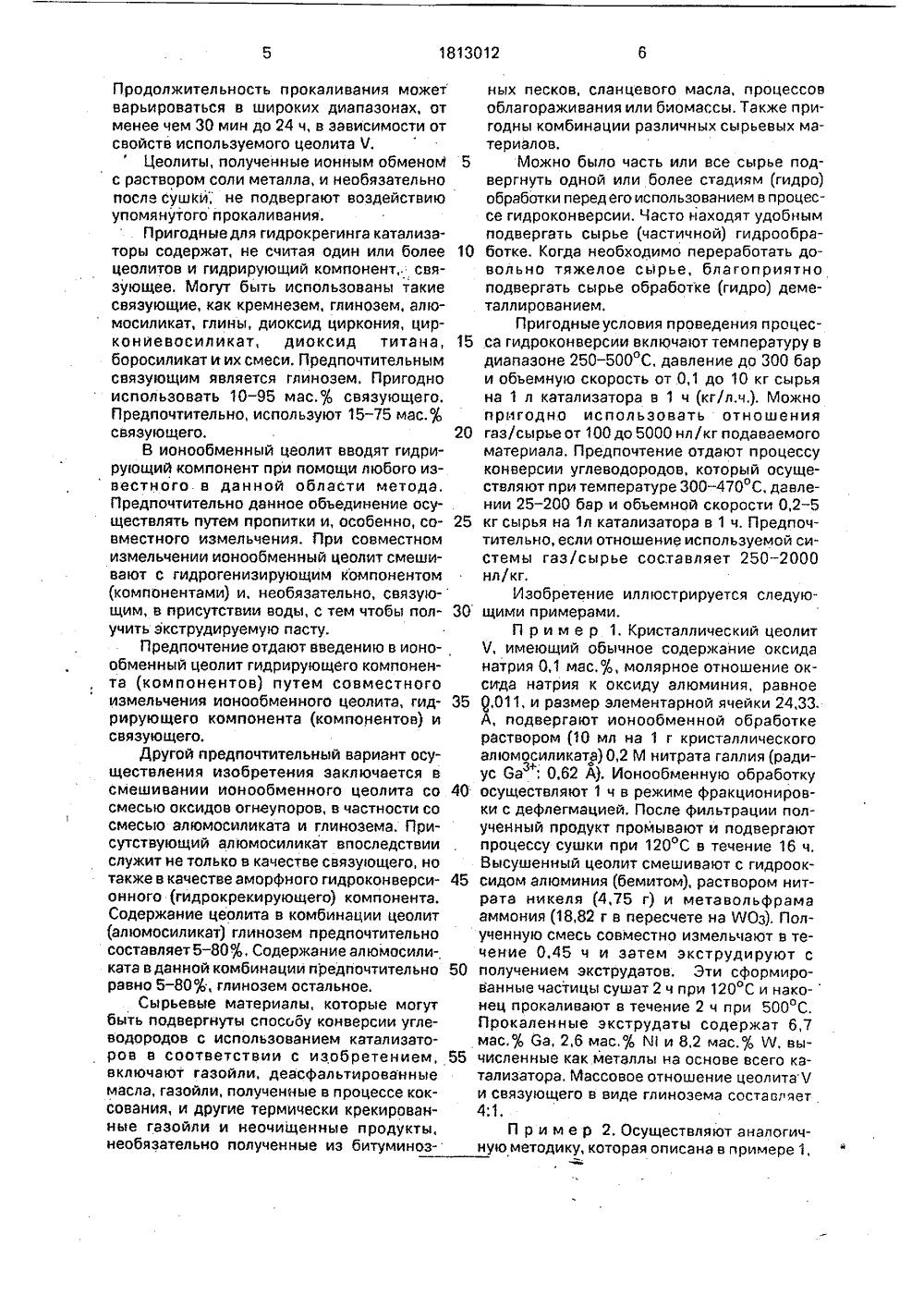

(19 1 ) 37/00, 29/ ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕВЕДОМСТВО СССР(51) 5 ЕТЕНИЯ ОПИСАНИЕ ИЗОК ПАТЕНТУ 1 а 81 А,)3)Й И 1")и ГБЯД,1.У, -Г.и1 -.: . 2(21) 4614331/04 .:цеолит 1/с содержанием оксида натрия 0,1 (22) 16.06.89мас., молярным отношением оксида на- (31)8814601,- .; ;: трия к оксиду алюминия 0,011 подвергают (32) 20.06.88 ,:.:ионообменной обработке раствором нитра- (33)ОВ.,та галлия, Обработку ведут 12 ч в режиме (46) 30,04.93. Бюл, й 16 " . фракционировки с дефлегмацией, После (71)ШеллйнтернэшнлРисерчМаатсхаппий фильтрации продукт промывают и сушат БлВ. (МС) .::: .при 120 С 1 бч. Высушенныйцеолитсмеши- (72)ТоиХеизинга,АрендХук,ХейниСхапервеют с гидроксидом алюминия (бемитом) и Ан Хендрик Клазинга(ИЕ):, - .: . или смесью алюмосиликата и глинозема, (56) Патент Сц 1 А М 3853747, кл,208-111,:.: раствором нитрата никеля и метавольфраопублик, 1975.,- : мата аммония. Полученную смесь совместЕвропейскийпатент Ь 0247679;, л:.: Но измельчают в течение 0,45 ч и. кл. С 10 6 47/20. опублик; 1987. экструдируют. Экструдаты сушат при 120 С,Европейский патент И. 0247678 : 2 ч и прокаливают при 500 С 2 ч. Характерикл. С 10,647/20,опублик, 1987,:.:стика катализатора: содержание галлия 6,7 (54) СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛЙТ-,. мас. , никеля 2,6 мас.ф 6, вольфрама 8,2 СОДЕРЖАЩЕГО КАТАЛИЗАТОРА :,.:мас,ф,. массовое отношение цеолита Ч и (57) Использование: нефтепереработка.глинозема 4:1, 2 з.п.ф-лы, 2 табл,Сущность изобретения:, кристаллический Изобретение относится к способу пол-, обработки ионами аммония на различных учения цеолитных каталйзаторов, использу- стадиях метода получения цеолитов. Кроме а емых в процессах гидроконверсии, в того; цеолиты могут быть модифицированы Сф частности процессах гидрокрекинга ,путем их обработки определенными раство- аИспользование цеолитов в качестве ка- . рами солей металлов в сочетании с различ-р тализаторов и/или носителей катализато- ными видами предварительной или ров признано давно. и в данной областипоследующей обработки с тем, чтобы ползнания раскрыто много способов усовер- . ученныецеолиты были бы в наиболее активаенствования материалов на основе цеоли- . ной форме. К) тов. При исследовании и разработке " ,Известна модификация цеолитов, при цеолитов бОльшОе внимание уделяется фи. ялторои цеолит / натриевого типа аамещазическому изменению природы и, возмож- ют раствором аммониевой соли, аммоний- Я но, свойств материалов на осно олитов, . замещенный цеолит и рокаливают;например, путем прокаливания в так ыъ например,.в режиме самопропаривания, и ваемом режиме самопропаривания или мок- прокаленный продукт подвергают взаимо- рого прокаливания. Известны методы действию с кислым раствором алюминие 1813012вой соли. Затем алюминийзамещенный це- вследствие их водорастворимости, котораяолит вновь подвергают аммонийзамеще- облегчаетманипулированиесматериалами,также есть возможность использования неТеперь обнаружено, что цеолитные ка- значительного) растворимых солей органитализаторы с представляющими интерес 5 ческих кислот, таких как формиаты, ацетатысвойствами могут быть получены путем и пропионаты. По желанию смеси двух илиионообмена цеолитов, содержащих оксид более солей металлов могут быть использомалощелоцного металла, с определенными ваны в способе в соответствии с изобретесолями металлов, с последующим без про- нием.каливания, введением в ионообменный це Количество используемых солей металолит гидрирующего компонента никеля и лов может варьироваться в широких диапамолибдена или вольфрама. Получеиные та- зонах в зависимости от природыким образом катализаторы важны в качест-используемого металла, Обычно используве катализаторов гидрокрекинга, ют растворы, содержащие от 0,005 до 2 моль .Таким образом, изобретение предлага соли металла на 1 л воды; предпоцтениеет способ получения цеолитных катализато- отдается концеитрациям от 0,01 до 1 мольров, в котором цеолит Ч-типа, имеющий на 1 л.молярное отношение оксида щелочного ме- ИСходный материал цеолита Ч содерталла к оксчду алюминия как максимум 0,13, жит как максимум моляриое отношение окобрабэтывают раствором соли многовален сида щелочного металла к оксидутного металла - галлия или никеля, и вводят алюминия, равны ОЛЗ, предпочтительнов этот ионообменный цеолит без обработки 0 1 С, более предпочтительно 0,05 (котороепрокаливанием, гидрирующий компонент - может быть получено иояообменной обраникель и молибден или вольфрам. боткой цеолита Ч, содержащего более высоЦеолиты Ч-типа, имеющие молярное от кое количество оксида щелоцного металла).ношение оксида щелочного металла к окси- Исходный материал подвергают ионообмеду алюминия как максимум 0,13, в частности ну с раствором. содержащим соответствуюсодержание оксида натрия как максимум щую соль (соли) металла. Ионообмен может2 по массе, могут быть получены из Ч-це- быть осуществлен посредством известной волитов, содержащих оксид высокощелоцно О данной области методики. Если желательно,го металла путем обработки в одну или ионообмеиможетбытьповтореннескольконесколько стадий раствором соли аммония раз,с тем, чтобы уменьшить количество щелоч- Ионообмен обычно осуществляют приного металла до желаемого уровня, Коммер- относительно низкой температуре, напрически доступные цеолиты, такие как Мэ - Ч, 38 мер при 10 ОБА, Хорошие результаты полмогут быть применены в качестве исходных учены при проведении ионообмена приматериалов. Обычно йа - Ч цеолиты могут 20-95 С, Ионоабмен обычно осуществляютсодержать до 13,5 Д, приблизительно по втечениепериода времени от 15 миндо 24 ч.массе оксида натрия, Обработка аммоние- Предпочтение отдают обработке, продолвой солью, например, аммонийхлоридом 40 жающейсявтечениепериодавремениотЗОили аммонийсульфатом хорошо известна мин до 6 ч.специалистам в данной области. В предлагаемом способе используютСледует отметить, что способ в соответ- цеолиты, имеющие размер элементарнойствии с изобретением предлагает метод не- ячейки от 24,19 до 24,65 А.посредственного получения цеолитного 45 Паслвионообменасподходящимсолекатализатора из цеолита Ч, содеркэщего вым раствором металл-иона обработанныеосид малощелочногаметалла, по существу таким образом цеолиты подвергают обычнобез уменьшения размера элементарной сушке перед тем, как их объединяют с гидячейки цеолита.путем прокаливания после рогенизационным компонентом. Сушкуионообмена раствором соли многовалент обычно осуществляют путем осторожногоного металла, имеющей радиус катиона от нагревания материала при температуре вО,б до 1,0 А. Численные значения радиусов диапазонеоткомнатной приблизительно доионов могут незначительно варьироваться в 200 С. Методику сушки мокйо осуществзэвисимости от того, как их измеряют. лять на воздухе или с использованием инерСоли галлия и никеля, которые могут 55 тного газа, такого как азот. Также можнобыть успешно применены, включают неор- осуществлять цастицную сушку;ганические соли, такие как нитраты и суль- Прокаливание обычно осуществляют"фаты, а также соответствующие галогениды, при температуре между 350 и 800 С, предПредпочтение отдается использованию почтительно между 500 и 750"С, необязанитратовихлоридов, в частности нитратов, тельно в присутствии водяного пара.120 25 30 35 Продолжительность прокаливания может варьироваться в широких диапазонах, от менее чем 30 мин до 24 ч, в зависимости отсвойств используемого цеолита Ч.Цеолиты, полученные ионным обменом с раствором соли металла, и необязательно посла сушки, не подвергают воздействию упомянутого прокаливания.Пригодные для гидрокрегинга катализаторы содержат, не считая один или более цеолитов и гидрирующий компонент,.: связующее, Могут быть использованы такие связующие, как кремнезем, глинозем, алюмосиликат, глины, диоксид циркония, циркониевосиликат, диоксид титана, боросиликат и их смеси, Предпочтительным связующим является глинозем. Пригодно использовать 10-95 мас,)ь связующего.Предпочтительно, используют 15 - 75 мас.; связующего.В ионообменный цеолит вводят гидрирующий компонент при помощи любого из вестного в данной области метода, Предпочтительно данное обьединение осуществлять путем пропитки и, особенно, совместного измельчения. При совместном измельчении ионообменный цеолит смешивают с гидрогенизирующим компонентом(компонентами) и, необязательно, связующим, в присутствии воды, с тем чтобы получить экструдируемую пасту. Предпочтение отдают введению в ионообменный цеолит гидрирующего компонента (компонентов) путем совместного измельчения ионообменного цеолита, гидрирующего компонента (компоНентов) исвязующего.Другой предпочтительный вариант осуществления изобретения заключается в смешивании ионообменного цеолита со смесью оксидов огнеупоров, в частности со смесью алюмосиликата и глинозема. Присутствующий алюмосиликат впоследствии служит не только в качестве связующего, но также в качестве аморфного гидроконверсионного (гидрокрекирующего) компонента. Содержание цеолита в комбинации цеолит(алюмосиликат) глинозем предпочтительно составляет 5-80, Содержание алюмосиликата в данной комбинации предпочтительно равно 5 - 80 О/ глинозем остальное,Сь 1 рьевые материалы, которые могут быть подвергнуты способу конверсии углеводородов с использованием катализаторов в соответствии с изобретением, включают газойли, деасфальтированные масла, газойли, полученные в процессе коксования, и другие термически крекированные газойли и неочищенные продукты, необязательно полученные из битуминозных песков, сланцевого масла, процессов облагораживания или биомассы, Также пригодны комбинации различных сырьевых материалов.Можно было часть или все сырье подвергнуть одной или более стадиям (гидро) обработки перед его использованием в процессе гидроконверсии. Часто находят удобным подвергать сырье (частичной) гидрообработке, Когда необходимо переработать довольно тяжелое сырье, благоприятно подвергать сырье обработке (гидро) деметаллированием.Пригодные условия проведения процесса гидроконверсии включают температуру в диапазоне 250 - 500 С, давление до 300 бар и обьемную скорость от 0,1 до 10 кг сырья на 1 л катализатора в 1 ч (кг/л.ч.). Можно пригодно использовать отношения газ/сырье от 100 до 5000 нл/кг подаваемого материала. Предпочтение отдают процессу конверсии углеводородов, который осуществляют при температуре 300-470 С, давлении 25-200 бар и объемной скорости 0,2 - 5 кг сырья на 1 л катализатора в 1 ч, Предпочтительно, если отношение используемой системы газ/сырье составляет 250 - 2000 нл/кг.Изобретение иллюстрируется следующими примерами.П р и м е р 1, Кристаллический цеолит Ч, имеющий обычное содеркание оксида натрия 0,1 мас малярное отношение оксида натрия к оксиду алюминия, равное Ц,011, и размер элементарной ячейки 24,33. А, подвергают ионообменной обработке раствором (10 мл на 1 г кристаллического алюмосиликата) 0,2 М нитрата галлия (радиус ба: 0,62 А). Ионообменную обработку осуществляют 1 ч в режиме фракционировки с дефлегмацией. После фильтрации полученный продукт промывают и подвергают процессу сушки при 120 С в течение 16 ч. Высушенный цеолит смешивают с гидрооксидом алюминия (бемитом), раствором нитрата никеля (4,75 г) и метавольфрама аммония (18,82 г в пересчете на ЯОз). Полученную смесь совместно измельчают в течение 0,45 ч и затем экструдируют с получением экструдатов, Эти сформированные частицы сушат 2 ч при 120 С и нако-нец прокаливают в течение 2 ч при 500 С. Прокаленные экструдаты содержат 6,7 мас.Оа, 2,6 мас,Я, М и 8,2 мас.% Ю, вычисленные как металлы на основе всего катализатора. Массовое отношение цеолита Ч и связующего в виде глинозема составляет 4:1,П р и м е р 2, Осуществляют аналогичнуюметодику, которая описана в примере 1,12,43 сСт (АЗТМ-445) 0,5 (АСТМ-542) с и пользованием того же цеолита Ч, однакос раствором нитрата никеля в количестве 10мл 1 М раствора нитрата никеля на 1 г цеолита (радиус И 0,69 А/. После сушкиионообменного цеолита никельсодержащий цеолит (1,3 мас. й 1) подвергают тойобработке, которая описана в примере 1 длягаллийсодержащего цеолита, получая прокаленный продукт, содержащий 3,7 мас.,Д81 и 8,2 масф Ю рассчитанные кзк металл на, 10основе всего катализатора. Массовое отношение цеолита Ч к связующему в виде глинозема составляет 4:1,Сравнительный эксперимент.Осуществляют методики, описанные в 15примерах 1 и 2, с использованием растворанитрата алюминия в количестве 10 мл 1 Мраствора нитрата эа+люминия на 1 г цеулита.Радиус катиона А 1 составляет 0,51 А. Полученный катализатор содержит 2,6 мас.оД 20М и 8,2 мас.9/.П Р и м е Р 3, Данный пример показывает преимущества цеолитных катализаторов в соответствии с изобретением впроцессе гидрокрекинга, Катализаторы 25примеров 1 и 2 (катализаторы 1 и 2, соответственно) сравнивают с катализатором сравнительного эксперимента, катализатором Эи катализатором 4, т,е. с использованиемтого же типа цеолита Ч, однако полученного 30без осуществления релевантной стадииионного обмена и полученного пропиткойпрокаленных композиций цеолита Ч и глинозема, Катализатор 4 содержит 2,6 мвс, ,6никеля и 8,2 мас,ф вольФрама на основе 35всего катализатора. Массовое отношениецеолита Ч и связующего в виде глиноземасоставляет 4.1,Катализатор испытывают в гидрокрекинг-эксперименте сиспользованием углеводородного сырья, имеющего следующиехарактеристики:С, мас.ф 86,2Н, мас,о 13,8а(70/4) 0,826 45Вязкость(60 С)ВСТ, мэс. 50Начальная точкакипения, С 20510/20. 332/37030/40 392/41050/60 428/448 5570/80 467/49290525Конечная точка кипения, С 598Катализатор разбавляют 0,2 мм частицами 31 С при объемном соотношении 1:1,I Затем катализатор подвергают предварительному осернению. Последующий гидро- крекинг осуществляют в следующем режиме работы;Объемная скорость, кг.л 1.ч 1,1 Парциальное давление Н 28, бар 1,4 Полное давление, бар 130 Отношение гаэ/сырье, нл/кг 1000 Эксперимент осуществляют за один пропуск.Характеристику катализатора выражают.через температуру, необходимую для получения 70 мас. конверсии материала 300 С . Результаты указаны в табл.1,Из результатов явствует, что катализаторы 1 и 2 в соответствии с изобретением продуцируют меньше газообразных продуктов (С 1-С 4), нежели катализаторы 3 и 4, что приводит к тому, что катализатор 1 дает повышенный выход гззойля и катализатор 2 дает повышенный выход нефти. Из сравнения между катализаторами Э и 4 видно, что в том случае, когану ионный обмен осуществляют с ионом А 1, имеющим очень малый радиус иона. характеристика полученного катализатора вряд ли изменяется по сравнению с катализатором, полученным беэ проведения существующей стадии ионного обмена.П р и м е р 4. Никельсодержащий цеолит Ч, полученный после ионного обмена и сушки, как в примере 2, смешивают с алюмосиликатом (массовое отношение ЗЮ 2: А 120 з:1) глиноземом и раствором нитрата никеля и трехокиси молибдена. После осуществления совместного измельчения, экструзии, сушки и прокзливания получают катализатор, содержащий 12,9 мас.ф Мо и 8,2 мас,) Й 1, в результате чего соотношение цеолита Ч(алюмосиликата) глинозема составляет 30:4030,Йример 5, Катализатор 5 сравнивэют с кзтализатором 6, полученнымпутем смешивания цеолита Ч с алюмосиликатом (массовое соотношение 902: А 20 з - 3:1) и глиноземом, экструзии смеси с получением экструдатов, сушки и прокэливэния экстру- датов, а также осаждения й и Мо на экстру- датах путем пропитки. Катализатор 6 содержит 7,8 мас.ф й 1. 12,9 мас, Мо, и массовое отношение цеолита Ч (алюмосиликата) глинозема состзвляе 1 30:40:30. Катализаторы подвергают процессу гидрокрекинга, при котором используют следующие сырьевые материалы: Сырьевой материал С, мас.86,4 Н, мас,фД 13,6 й (ррв) 4,010 1813012 290/328 368/396 420/440 460/482 508/54210,5 Таблица 1 Сырьевой материал НС, мас,%Н мас%и (ррв)12,0Характеристики кипения, С2/1020/3040/5060/7080/90540 ОС (% мас)Характеристики кипения, С2/10 287/353 20/ЗО Ж 4/407 40/50 426/44460/70 460/48180/90 555/539 540"С, ф мас,) 9,8 Определяют температуру, необходимуа для получения 56% конверсии, а также распредмение продуктов. акселе проведения цикла на сырьевом материале 1 в течение 125 ч сырье меняют и используют сырьевой материал И. Также определяют распределение продуктов и температуру, необходимую для получения 56% конверсии, после проведения цикла в течение 2 ОО ч на сырьевом материале Н. Условия проведения процесса представляютсобой полное давление 125 бар, парциальное давление Н 28. Равное 2,4 бар, обьемная скорость 0,75 кг/л.ч и отношение газ/сырье, равное 1 БОО нл/кг. Результаты приведены в табл,2,Из приведенных результатов следует, что при низком содержании азота селективность катализатора 5 к С 1 - С 4 - углеводородам ниже селективности известных катализаторов, Кроме того, чувствительность к азоту, определяемая как разность темпера тур, необходимая для получения 56 мас.%конверсии при 4 и 12 рра йдля катализатора 6 является значительной, тогда как И- чувствительность катализатора 5 небольшая.10Формул а изоб рете н и я 1, Способ приготовления цеолитсодержащего катализатора для гидрокрекинга уг леводородов, включающий введение вцеолит типа Ч гидрйрующего компонента - никеля и молибдена или вольфрама, добавление связующего, экструдирование, сушку и прокаливание, о т л и ч а ю щ и й с я тем, 20 что, с целью получения катализатора, позволяющего снизить газообразование, в качестве цеолита типа Ч используют цеолит с силикатным модулем 9,6 и молярным отношением оксида натрия к оксидуалюминия 25 О,011 и перед введением гидрирующегокомпонента цеоеит предварительно. обрабатывают раствором соли многовалентного металла - галлия или никеля и сушат.2. Способ поп.1,о тл ич а ю щи й с я ЗО тем, что введение гидрирующего компонента в цеодит осуществляют путем совместного измельчения его со связующим.3. Способ попп.1 и 2, отл ича ю щийс а тем, что в качестве связующего исполь- ЗБ зуют бемит или смесь алюмосиликата и глинозема.ский комбинат "Патент", г, Ужгород, ул,Га Производственно-иэда аэ 1585 Тираж ПодписноеВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР113035, Москва, Ж, Раушская наб.;4/5

СмотретьЗаявка

4614331, 16.06.1989

Шелл Мнтернэдинл Рисерч Маатсхаппий Б, В. (NQ-: -7 -, /л-; 7 -

ТОИ ХЕИЗИНГА, АРЕНД ХУК, ХЕННИ СХАПЕР, АН ХЕНДРИК КЛАЗИНГА

МПК / Метки

МПК: B01J 29/14, B01J 37/00

Метки: катализатора, приготовления, цеолитсодержащего

Опубликовано: 30.04.1993

Код ссылки

<a href="https://patents.su/6-1813012-sposob-prigotovleniya-ceolitsoderzhashhego-katalizatora.html" target="_blank" rel="follow" title="База патентов СССР">Способ приготовления цеолитсодержащего катализатора</a>

Предыдущий патент: Способ получения композиционных ультрафильтрационных мембран

Следующий патент: Нетканое полотно на основе катионообменного гидролизованного полиакрилонитрильного волокна

Случайный патент: -пропил -(2-n-о-хлорфениламинотиазолил-4) -валеролактон, проявляющий анальгетическую активность