Способ обработки резанием круглым резцом

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1368107

Автор: Шатуров

Текст

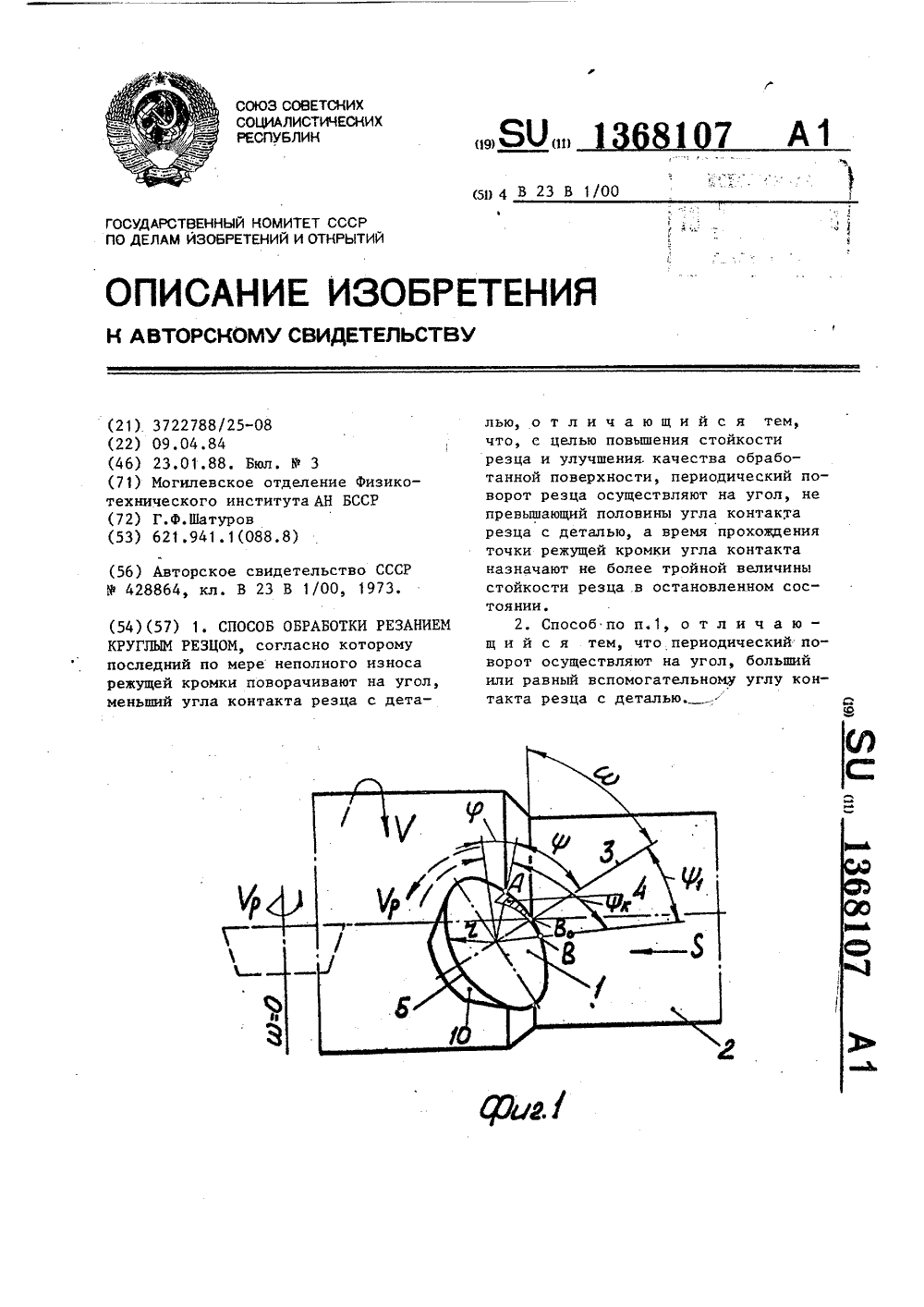

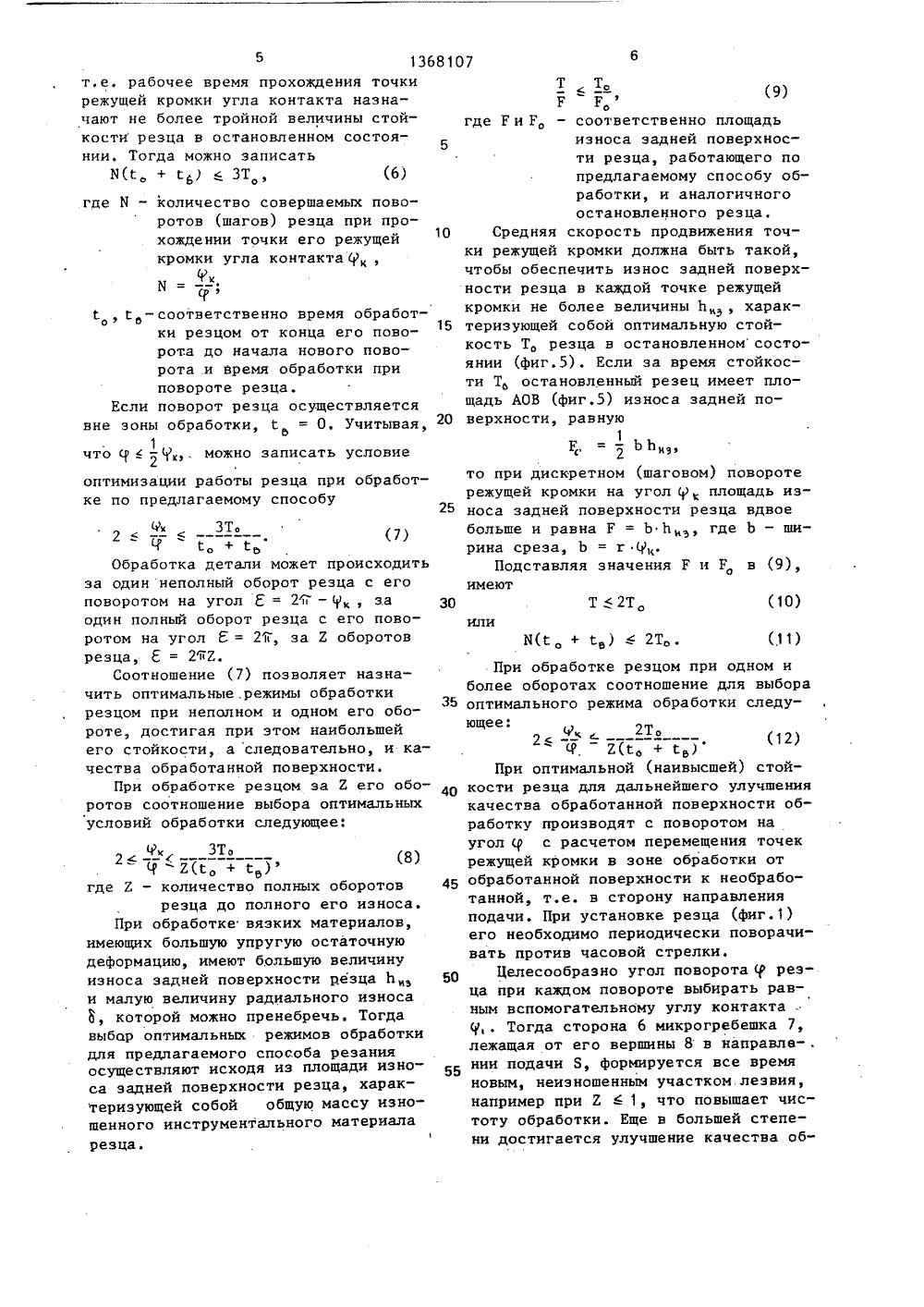

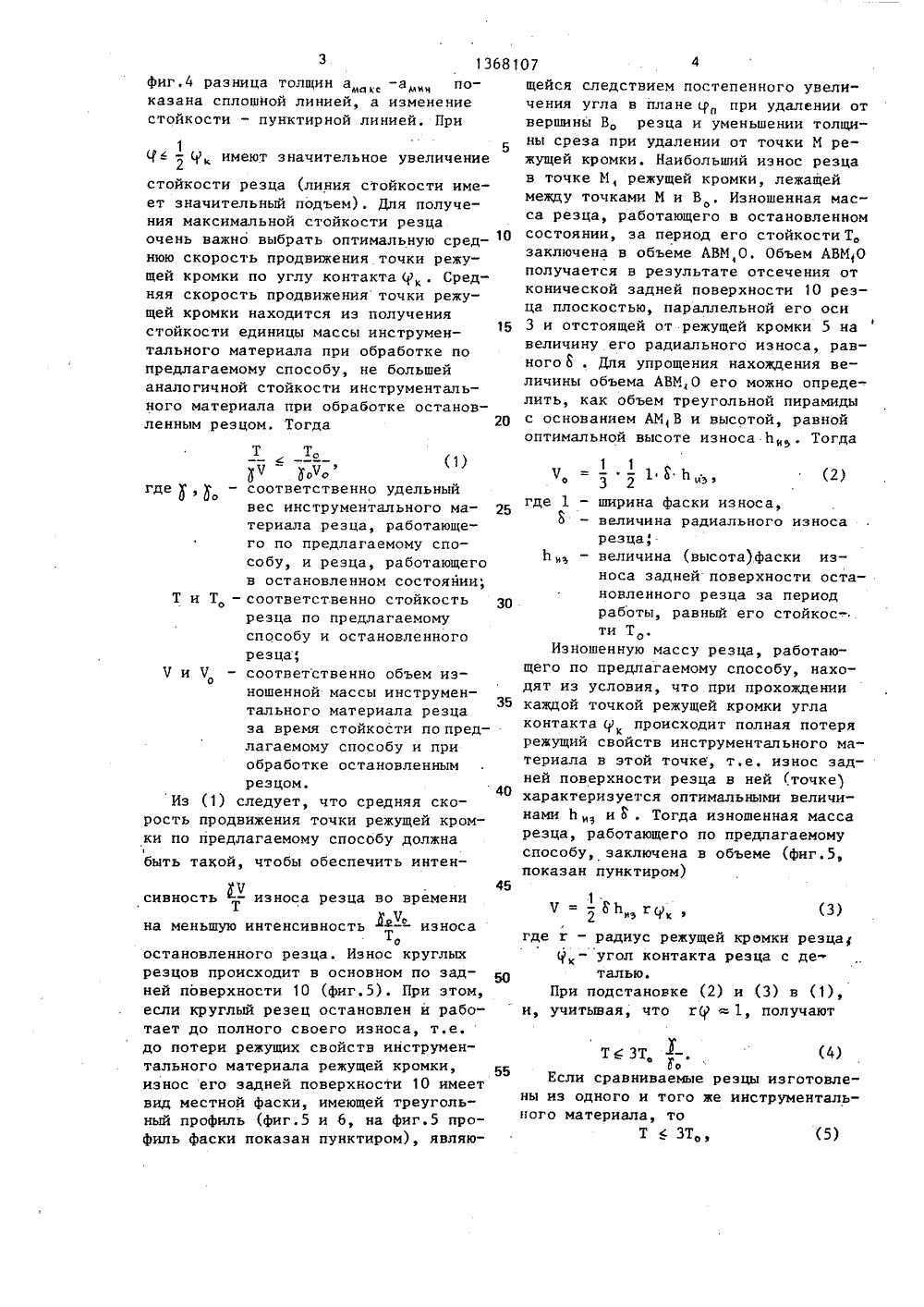

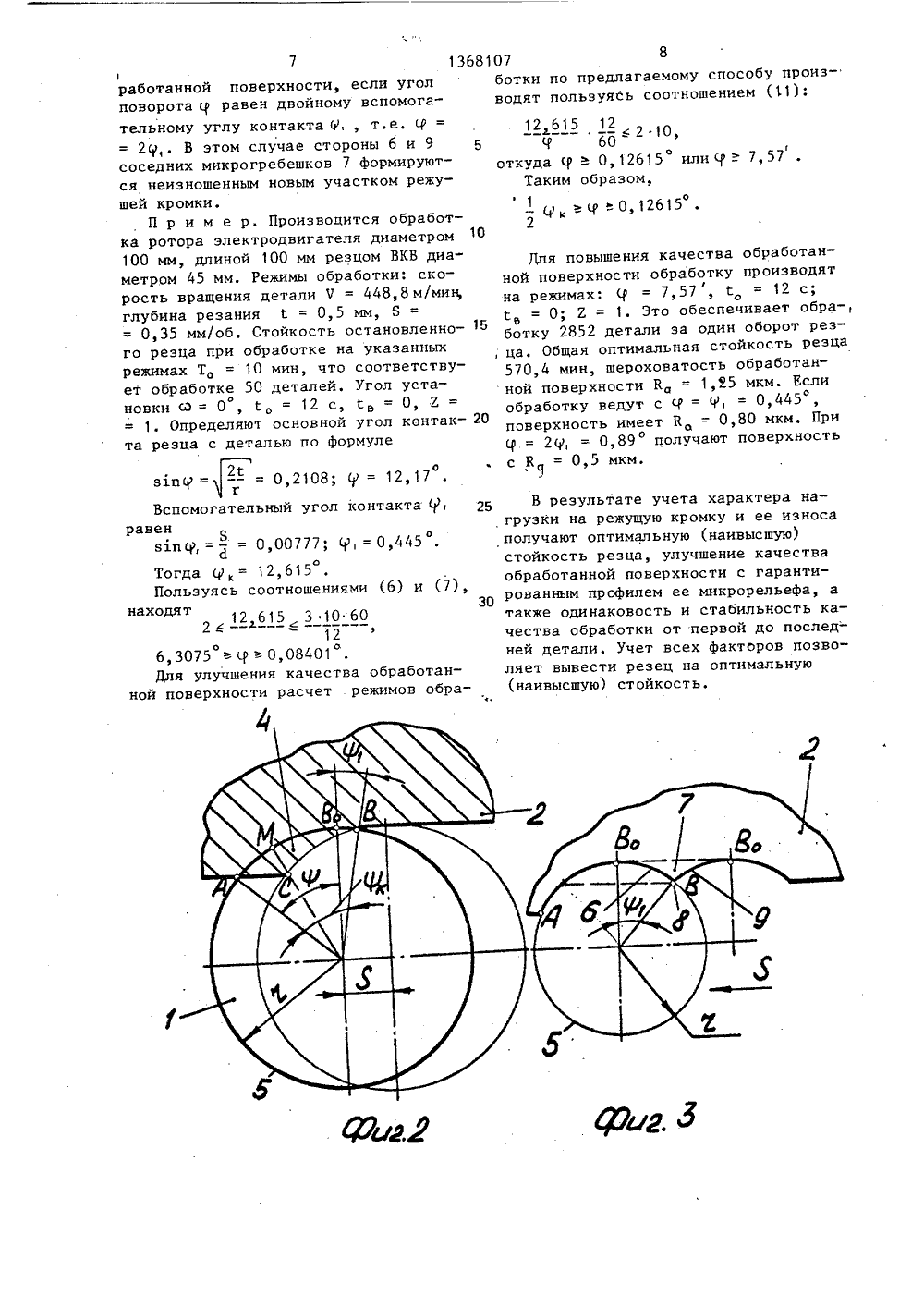

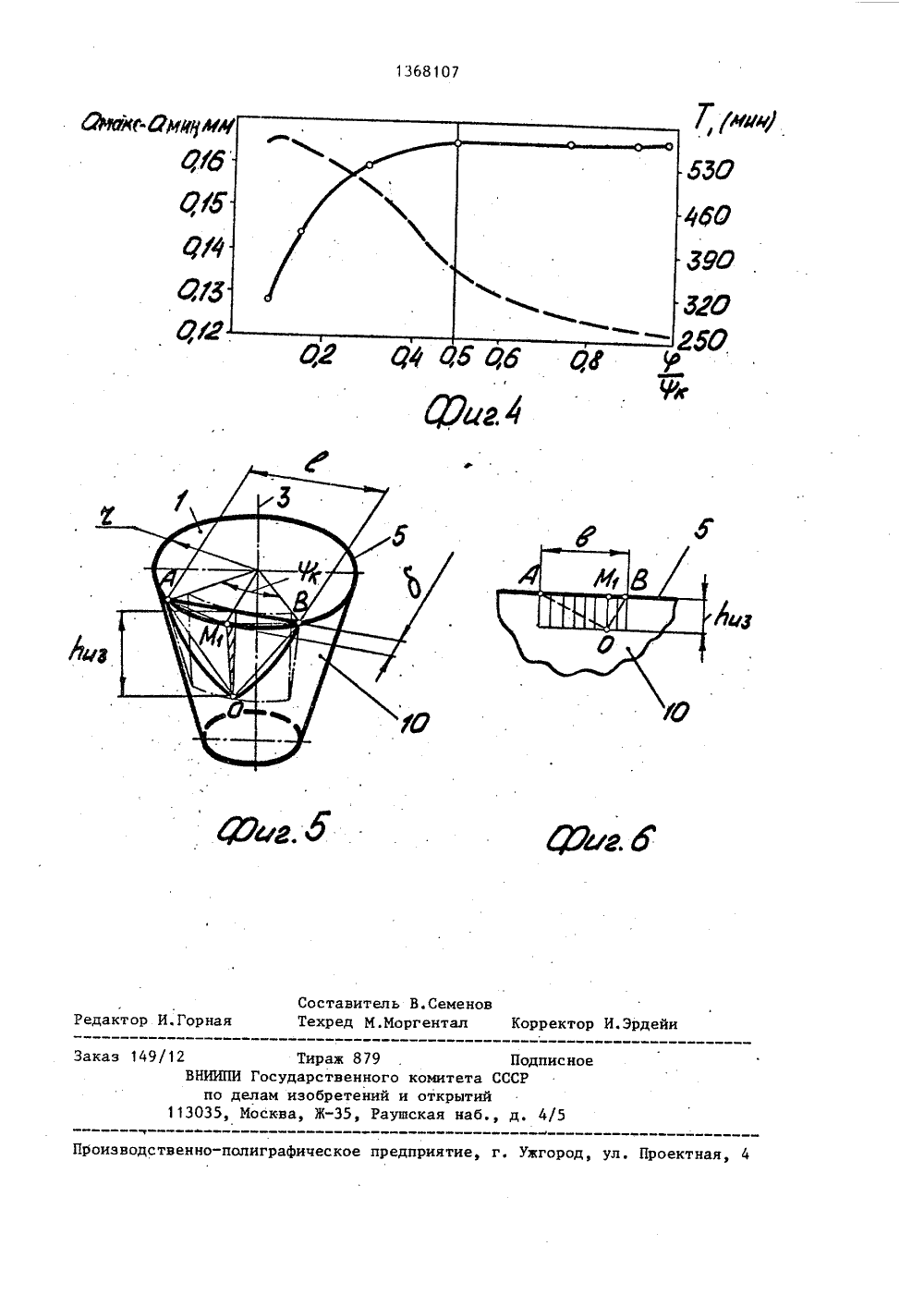

СОЮЗ СОВЕТСНИХСОЦИАЛ ИСТИЧЕСНИРЕСПУБЛИН 23 В 1 ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССРПО ДЕЛАМ ЙЗОБРЕТЕНИЙ И ОТНРЫТИЙ ПИСА ОБРЕТЕНИ К АВТОРСКОМУ СВИДЕТЕЛЬСТВ.88. Бюл. У 3евское отделение физго института АН БССРШатуров41.1(088.8) о ССС льст /00,(54)(57) 1, КРУГЛЫМ РЕЗЦ последний п режущей кро меньший угл И РЕЗАНИЕМторомуизноса СПОСОБ 0 ОМ, согл мере не ки повор контакт РАБОТ еский побольшийуглу коно к олног чиваю г т рез(56) Авторское свиде У 428864, кл. В 23 В лью, отличающиися течто, с целью повышения стойкостирезца и улучшения. качества обработанной поверхности, периодический поворот резца осуществляют на угол, непревышающий половины угла контактарезца с деталью, а время прохожденияточки режущей кромки угла контактаназначают не более тройной величиныстойкости резца в остановленном состоянии,2. Способ по п,1, о т л и ч а ю -щ и й с я тем, что периодичворот осуществляют на угол,или равный вспомогательномутакта резца с деталью.1368107 2чение времени 1, резец поворачиваютна уголв течение времени . Поворот резца на угол у может бытьосуществлен как в момент обработкидетали, так и после обработки всейдетали. Поворот резца на угол у может быть осуществлен также перед началом обработки детали. Поворот резцаосуществляется как по часовой стрелке, так и против нее.Во время обработки детали режущаякромка, лежащая в пределах вспомогательного угла контактаформирует15 сторону 6 микрогребешка 7, лежащуюот его вершины 8 в направлении подачи Б. Часть режущей кромки 5, примыкающей к его вершине В формируетсторону 9 микрогребешка 7, лежащую20 от его вершины 8 в направлении, обратном направлению подачи Б. За два и оборота детали полностью формируетсямикрогребешок 7. ВершинаВк режущейкромки 5 формирует впадину, разделяи ющую между собой микрогребешки 7.Величина угла ( поворота резцавыбирается иэ условия равнонагруженности каждой точки режущей кромки, н- участвующей в снятии припуска. Если30 рассмотреть сечение среза АВ,ВС й- (фиг.2), наибольшая толщина срезаприходится на точку М режущей кромки.В точках А и В толщина сечения срезаравна нулю. Если допустить, что Чполучают максимальную разницув нагрузках для точек А, В и М режущей кромки, точка М режущей кромкив этом случае нагружена максимально, р все другие точки режущей кромки нена 40 45 50 55 Изобретение относится к станкостроению,Цель изобретения - повышение стонкости резца и улучшение качества обработанной поверхности.На фиг.1 показана схема осуществления предлагаемого способа; нафиг.2 - резец, вид с торца; на фиг.3микрорельеф поверхности, образуемыйрезцом на фиг,4 - зависимость перепадов толщин среза, приходящихся наточки режущей кромки, от отношенияугла поворота резца к углу его контакта (г = 22,5 мм,= 0,5 мм, Б =0,35 мм/об), на фиг.5 - изношенныиучасток задней поверхности резца,общий вид; на. фиг.6 - характер износа задней поверхности резца.Резец 1 устанавливают относительно детали 2, например, под углом ис разворотом его оси 3 в направлениподачи Б (фиг.1); Можно также устанавливать резец под углом Я с разворотом его оси 3 в направлении, протвоположном направлению подачи Б (неопоказано), а также под углом ы = 0(фиг.1, пунктир). Резец, снимая припуск металла .сечением 4 (фиг.2), котактирует с деталью в пределах углаконтакта к, заключенного между краними точками А и В его режущей кромки 5, участвующими в процессе резания, между которыми расположена точка В, режущей. кромки - вершина резцкоторая наиболее эаглублена в деталь. угол у , лежащий между радиусами режущей кромки, проведенными вточки А и В и расположенный от вешины В резца в направлении подачи Б,называется основным углом контактарежущей кромки 5 резца 1 с деталью 2.Уголлежащий между радиусами режущей кромки, проведенными в точкиВ, и В, и расположенный от вершиныВ, резца в направлении, противбположном направлению подачи Б, называетсявспомогательным углом контакта резцас деталью.1Способ осуществляют следующим образом.Резец 1 контактирует с деталью 2и снимает определенный припуск металла. Время, в течение которого он обрабатывает деталь при неизменном своем положении, равно , . Целесообразновремя йо назначать меньше временивыхода резца на стационарный тепловойрежим. После обработки детали в тегружены, а нагрузка точек А и В равна нулю. Это приводит к потере общей стойкости резца, поскольку резец работает не при оптимальных условиях.Если представить график суммарной разницы максимальных и минимальных толщин сечения среза, приходящихся на точки режущей кромки, в зависимосЧти от отношения - (фиг.4), разницаЧктолщин среза а ,-а начинаетуменьшаться с величины ( 0,5 или1с 6 - . Уменьшение разницы толщин се 2 чения среза а , -а для точек режущей кромки с уменьшением угла уприводит к их равнонагруженности впроцессе обработки, что увеличиваетобщую стойкость резца (фиг.4), На5 136 т.е. рабочее время прохождения точки режущей кромки угла контакта назначают не более тройной величины стойкости резца в остановленном состоянии. Тогда можно записатьМ(г. +) ( ЗТ (6) 8107 Т 2 Т М(г. + ) 2 Т При обработке резцом при одном иболее оборотах соотношение для выбора З 5 оптимального режима обработки следующее2 Т2 с- - о (12)Е(о + г)При оптимальной (наивысшей) стой кости резца для дальнейшего улучшениякачества обработанной поверхности обработку производят с поворотом науголс расчетом перемещения точекрежущей кромки в зоне обработки от 45 обработанной поверхности к необработанной, т.е. в сторону направленияподачи. При установке резца (фиг.1)его необходимо периодически поворачивать против часовой стрелки.Целесообразно угол поворотарезца при каждом повороте выбирать равным вспомогательному углу контакта .Тогда сторона 6 микрогребешка 7,лежащая от его вершины 8 в направлв- .55 нии подачи Я, фоРмиРуется все времяновым, неиэношенным участком.лезвия,например при Е 6 1, что повышает чистоту обработки. Еще в большей степени достигается улучшение качества обгде М - количество совершаемых поворотов (шагов) резца при прохождении точки его режущейкромки угла контакта (,УМЭС , гб- соответственно время обработки резцом от конца его поворота до начала нового поворота .и время обработки приповороте резца.Если поворот резца осуществляется вне зоны обработки,= О, Учитывая,1что Ч2 можно записать условие оптимизации работы резца при обработке по предлагаемому способу Юк 3 Тос -(7)Ч 1+Обработка детали может происходитьэа один неполный оборот резца с его поворотом на угол Е = 2 й - , заодин полный оборот резца с его поворотом на угол Е = 2 Т, эа Е оборотов резца, с = 2%Е.Соотношение (7) позволяет назначить оптимальные режимы обработки резцом при неполном и одном его обороте, достигая при этом наибольшейего стойкости, а следовательно, и качества обработанной поверхности.При обработке резцом эа Е его оборотов соотношение выбора оптимальныхусловий обработки следующее: Рк ЗТо2- с ----- , (8)Ч ЕИ, + Сз)фгде Е - количество полных оборотоврезца до полного его износа.При обработке вязких материалов, имеющих большую упругую остаточную деформацию, имеют большую величину износа задней поверхности резца Ь и малую величину радиального износа 3, которой можно пренебречь. Тогда выбор оптимальных режимов обработки для предлагаемого способа резания осуществляют исходя из площади износа задней поверхности резца, характеризующей собой общую массу изношенного инструментального материала резца. Т То(9)где Р и Р, - соответственно площадь 5 износа задней поверхности резца, работающего попредлагаемому способу обработки, и аналогичногоостановленного резца, 10 Средняя скорость продвижения точки режущей кромки должна быть такой,чтобы обеспечить износ задней поверхности резца в каждой точке режущейкромки не более величины Ь , харак теризующей собой оптимальную стойкость Т, резца в остановленном состоянии (фиг.5). Если эа время стойкости Тд остановленный резец имеет площадь АОВ (фиг.5) износа задней по верхности, равную1с 2 Ь Ьиэто при дискретном (шаговом) поворотережущей кромки на уголплощадь из носа задней поверхности резца вдвоебольше и равна Р = Ь Ь , где Ь - ширина среза, Ь = г (.Подставляя значения Р и Р в (9),имеют30 (10)1 5имеют значительное увеличение стойкости резца (линия стойкости имеет значительный подъем). Для получения максимальной стойкости резца очень важно выбрать оптимальную среднюю скорость продвижения точки режущей кромки по углу контакта (7. Средняя скорость продвиженияточки режущей кромки находится из получения стойкости единицы массы инструментального материала при обработке по предлагаемому способу, не большей аналогичной стойкости инструментального материала при обработке остановленным резцом. Тогда 15 з 13681 фиг,4 разница толщин а., -амн показана сплошной линией, а изменение стойкости - пунктирной линией. При 07 4щейся следствием постепенного увели"чения угла в плане р при удалении отвершины В резца и уменьшении толщины среза при удалении от точки М режущей кромки. Наибольший износ резцав точке Г 1, режущей кромки, лежащеймежду точками М и В,. Изношенная масса резца, работающего в остановленномсостоянии, эа период его стойкости Т,заключена в объеме АВМ,О. Объем АВМ 10получается в результате отсечения отконической задней поверхности 10 резца плоскостью, параллельной его оси3 и отстоящей от режущей кромки 5 навеличину его радиального износа, равного о . Для упрощения нахождения величины объема АВМ,О его можно определить, как объем треугольной пирамидыс основанием АМВ и высотой, равнойоптимальной высоте износа Ь. Тогда(1)о оЧогде ,- соответственно удельныйвес инструментального материала резца, работающего по предлагаемому способу, и резца, работающегов остановленном состоянии;Т и Т - соответственно стойкость 30резца по предлагаемомуспособу и остановленногорезцамиЧ и Ч - соответственно объем изоношенной массы инструментального материала резцаза время стойкости по предлагаемому способу и приобработке остановленнымрезцом.Из (1) следует, что средняя скорость продвижения точки режущей кромки по предлагаемому способу должна быть такой, чтобы обеспечить интен 40 45 сивность - износа резца во времениТвЧс на меньшую интенсивность в износаТ остановленного резца. Износ круглых резцов происходит в основном по задней поверхности 10 (фиг.5). При этом, если круглый резец остановлен и работает до полного своего износа, т.е. до потери режущих свойств инструментального материала режущей кромки, износ его задней поверхности 10 имеет вид местной фаски, имеющей треугольный профиль (фиг.5 и б, на фиг.5 профиль фаски показан пунктиром), являю иэ Чк ф1(3)где г - радиус режущей кромки резцау - угол контакта резца с деталью,При подстановке (2) и (3) в (1),и, учитывая, что г(1 = 1, получают Т ( ЗТ, -. (4)1 оЕсли сравниваемые резцы изготовлены из одного и того же инструментального материала, тоТ ЗТ(2)где 1 - ширина фаски износа,3 - величина радиального износарезца,Ь- величина (высота)фаски износа задней поверхности остановленного резца эа периодработы, равный его стойкос-.ти Т.Изношенную массу резца, работающего по предлагаемому способу, находят из условия, что при прохождениикаждой точкой режущей кромки углаконтакта ( происходит полная потерярежущий свойств инструментального материала в этой точке, т,е. износ задней поверхности резца в ней (точке)характеризуется оптимальными величинами Ьи о, Тогда изношенная массарезца, работающего по предлагаемомуспособу, заключена в объеме (фиг.5,показан пунктиром)13681работанной поверхности, если угол поворотаравен двойному вспомогательному углу контакта 4 т.е. ч = - 2 у,. В этом случае стороны 6 и 9 б соседних микрогребешков 7 формируются неизношенным новым участком режущей кромки.П р и м е р. Производится обработка ротора электродвигателя диаметром 10 100 мм, длиной 100 мм резцом ВКВ диаметром 45 мм. Режимы обработки: скорость вращения детали Ч = 448,8 м/мин, глубина резания= 0,5 мм, Я = = 0,35 мм/об. Стойкость остановленно б го резца при обработке на указанных режимах Т = 10 мин, что соответствует обработке 50 деталей. Угол установки сд = 0 ,= 12 с,= О, 21. Определяют основной угол контак та резца с деталью по формуле21озь.пу = - = 0,2108;= 12,17Вспомогательный угол контакта , 2 равензп, = - = 0,00777; , = 0,445Тогда ц= 12,615Пользуясь соотношениями (6) и (7),3012 615 310 602 -- - ----126,3075ср0,08401Для улучшения качества обработанной поверхности расчет режимов обра 107 8ботки по предлагаемому способу производят пользуясь соотношением (11):12 615 12--- ( 210Ч 60откуда сО, 12615 или с7, 57Таким образом,ъ0,12615Для повышения качества обработанной поверхности обработку производят на режимах; Ц = 7,57 , Т = 12 с;= 0; 2 = 1. Это обеспечивает обра-, ботку 2852 детали за один оборот рез, ца. Общая оптимальная стойкость резца 570,4 мин, шероховатость обработан ной поверхности К = 1,25 мкм. Если обработку ведут с с = ч, = 0,445 поверхность имеет К, = 0,80 мкм, При2 ч, = 0,89 получают поверхность с К, = 0,5 мкм.В результате учета характера нагрузки на режущую кромку и ее износа получают оптимальную (наивысшую) стойкость резца, улучшение качества обработанной поверхности с гарантированным профилем ее микрорельефа, а также одинаковость и стабильность качества обработки от первой до послед- ней детали. Учет всех факторов позволяет вывести резец на оптимальную (наивысшую) стойкость.,Моргентал СостаТехре орректор И.Эрдей едактор И. Горная Заказ 149 ное оектная, 4 Производственно-полиграфическое предприятие,город,Реже-Ююу 4 М ОГ 6 ОХ Тираж 879 ВНИИПИ Государственного по делам изобретений 3035, Москва, Ж-Э 5, Рау

СмотретьЗаявка

3722788, 09.04.1984

МОГИЛЕВСКОЕ ОТДЕЛЕНИЕ ФИЗИКО-ТЕХНИЧЕСКОГО ИНСТИТУТА АН БССР

ШАТУРОВ ГЕННАДИЙ ФИЛИППОВИЧ

МПК / Метки

МПК: B23B 1/00

Метки: круглым, резанием, резцом

Опубликовано: 23.01.1988

Код ссылки

<a href="https://patents.su/6-1368107-sposob-obrabotki-rezaniem-kruglym-rezcom.html" target="_blank" rel="follow" title="База патентов СССР">Способ обработки резанием круглым резцом</a>

Предыдущий патент: Устройство для извлечения из формы отливки

Следующий патент: Плашка для нарезания резьбы с переменным наружным диаметром

Случайный патент: Способ получения пены