Способ спекания рудных материалов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1036773

Автор: Шурхал

Текст

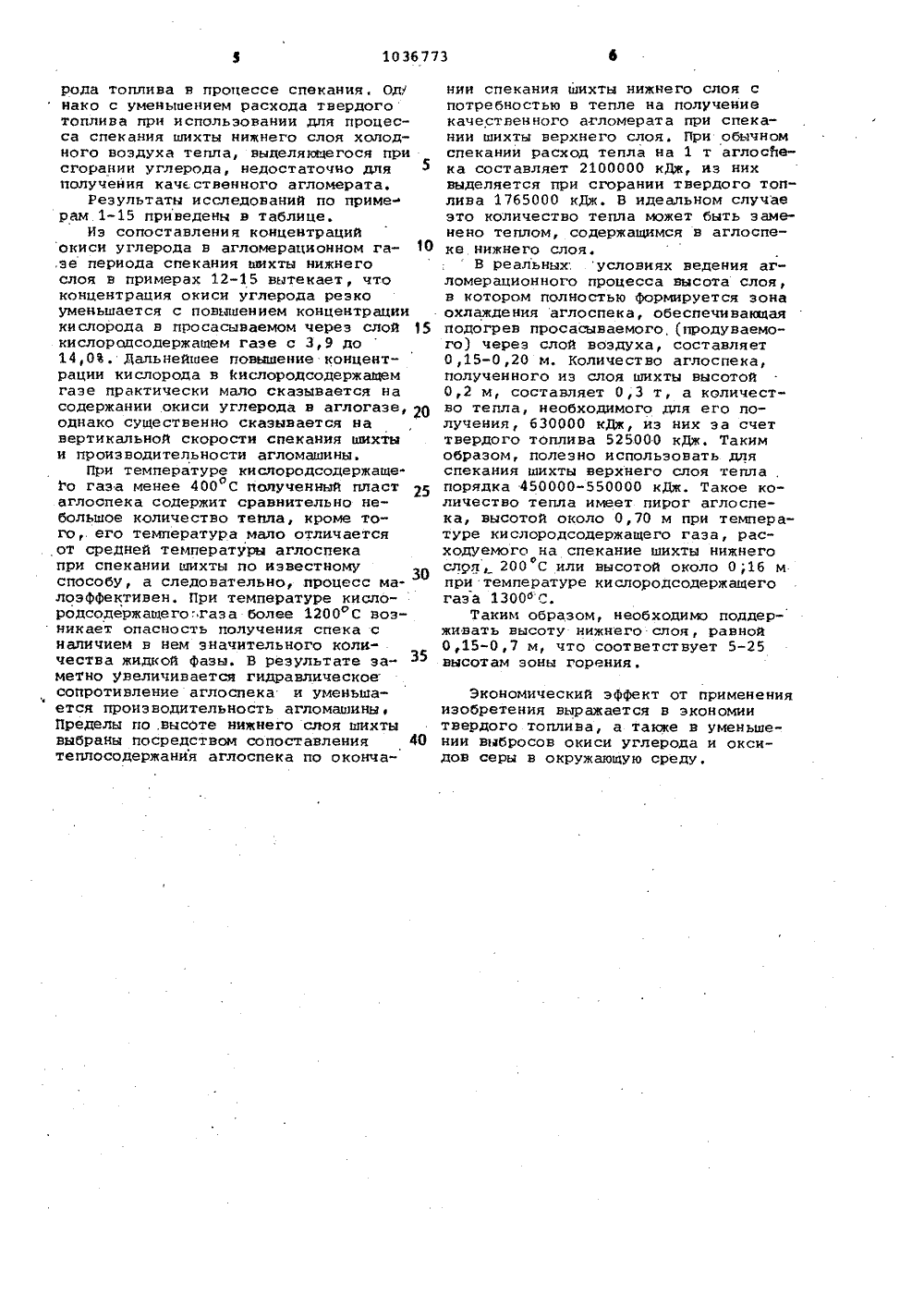

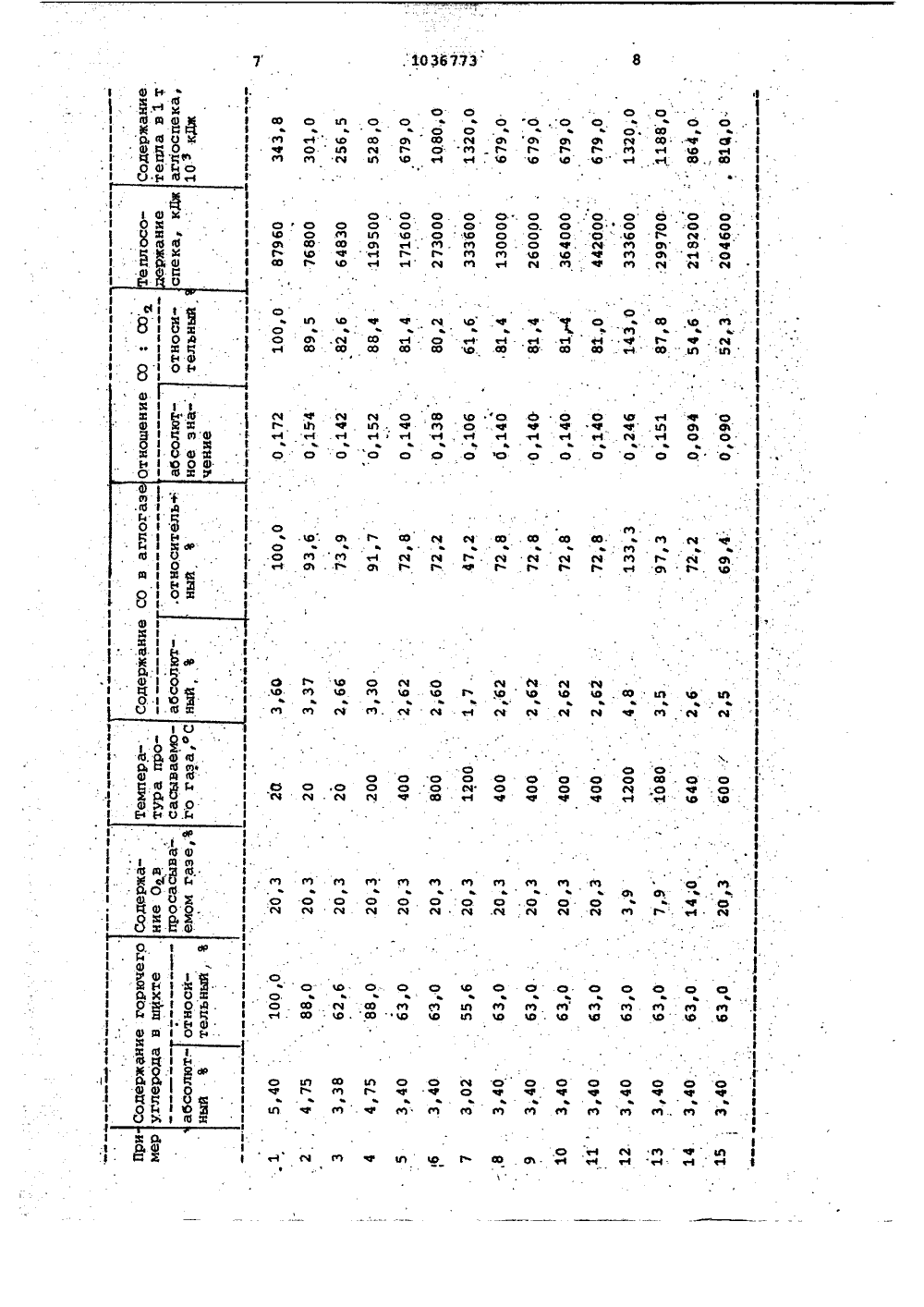

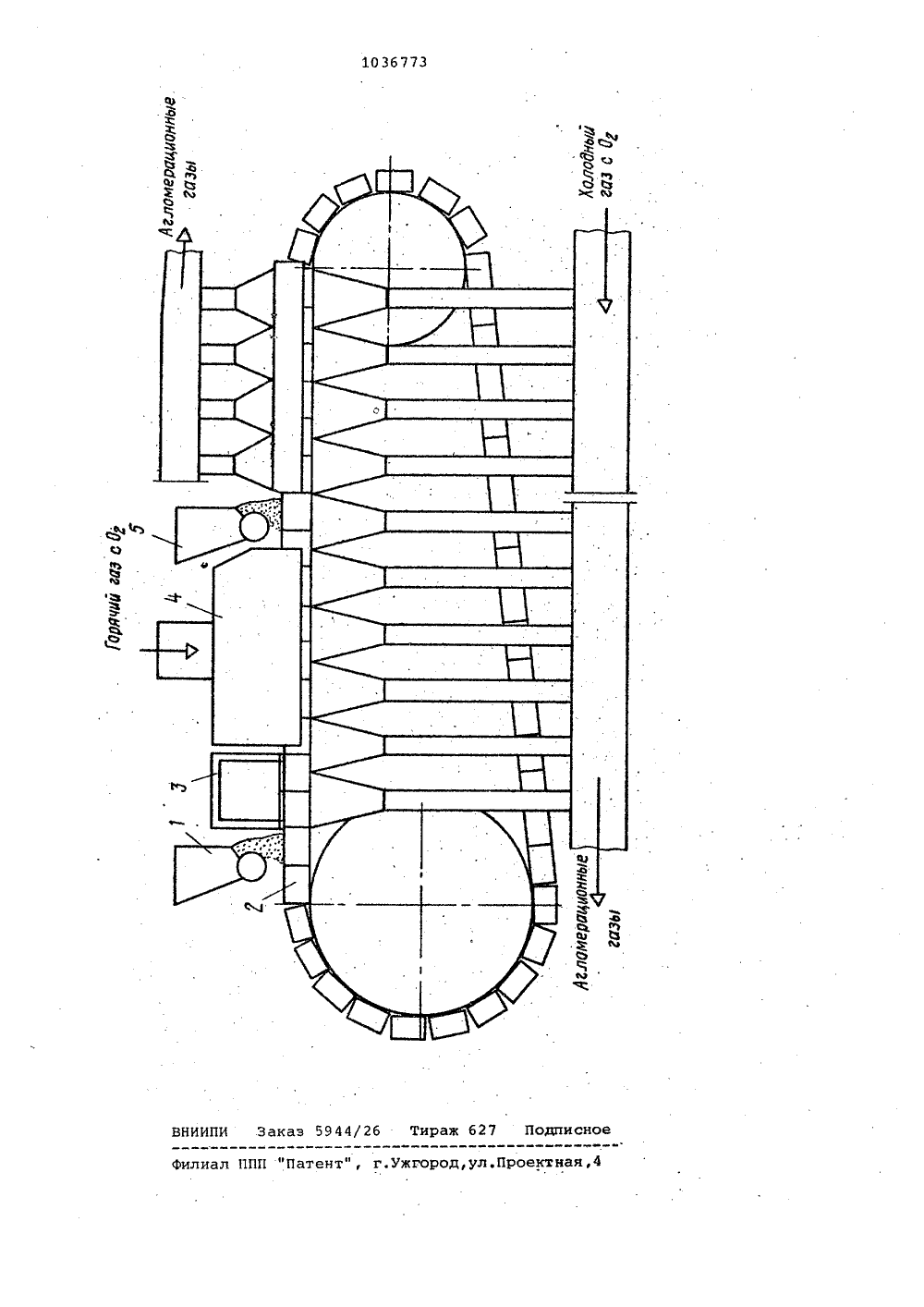

СООЭ СОВЕТСКИХШЮИЙПНЕПЖИКРЕСПУБЛИН П% (1 И 3 Д С 22 В 1/1 ПИСАНИЕ ИЗОБРЕТЕН Т С С НАВ ПЬСТВУ ГОСУДАРСТВЕННЫЙ МОМИГЕТ СССРПО ДЕЛАМ ИЭОБРЕТЕНИЙ И ОТКРЬГПФ(71) Институт газаАН Украинской ССР(56) 1. Хилле Г Пмаух Г, Применениегорячего дутья при агломерации.-"Чер-.,ные металлы", 1977, В 20, с, 17-20.2. Авторское свидетельство СССРР 418527, кл. С 22 В 1/08, 1970.154) (57) 1. СПОСОБ СПЕКАНИЯ РУДНЫХМАТЕРИАЛОВ, включающих двухслойнуюзагрузку шихты,- зажигание и спекание шихты нижнего слоя с прососом и/илипродувсм кислородсожержащего газа втечение всего процесса и спеканиеверхнего слоя и/или прососом холодного кислородсодержащего газа снизувверх, о т л и ч а ю щ и й с я тем,что, с целью повышения тепловогоКПД процесса, спекание шихты верхнего слоя ведут последовательно эа спеканием шихты нижнего слоя с прососомнагретого до 400-1200 С кислородсо;держащего газа в течение всего процесса, причем высота нижнего слояшихты равна 5-25 высотам эоны горения.Изобретение относится к металлургии, а именно к подготовке рудных материалов, и может быть использовано как в черной и цветной металлургии, так и в химической промышленности,Известен способ спекания железорудной шихты с однослойной ее загрузкой на паллеты с использованием нагретого воздуха.После зажигания шихты через слой просасывают нагретый воздух в тече ние 2 мин 30 от общей продолжительности процесса спекания шихты) . При этом по сравнению с обычным спеканием . шихты с использованием холодного воздуха, расход твердого топлива, вводи мого в шихту перед ее окомкованием, уменьшается на 15, снижаются также выбросы окиси углерода и окислов серы с аглсмерационными газами в окружающую среду о 20Наиболее близким к изобретению по технической сущности и достигаемо" му результату является споСОб спекания рудных материалов, включающий многослойную загрузку шихты, зажигание и спекание каждого слоя с про- сасываниеМ воздуха сверху вниз, причем загрузку и зажигание послецующего слоя производят после спекания материала нижележащего слоя 2.Недостатком известного способа яв" ляется невозможность использования тепла аглоспека нижележащего слоя в процессе спекания материала вышележащего слояКроме того, при малой вы" соте нижележащего слоя, в случае спе- З 5 кания шихты с просасыванием холодного воздуха в момент окончания процес-са спекания в аглоспеке содержится сравнительно небольшое количествотепла. 40Целью изобретения является повышение теплового КПД процесса спекания.Поставленная цель достигаетсятем, что согласно способу спекания 45 рудных материалов, включающему двухслойную загрузку шихты, зажиганиеи спекание шихты нижнего слоя с прососом и/или продувом кислородсодержащего газа в течение всего процесса 50и спекание верхнего слоя с прососоми/или продувом кислородсодержащегогаза снизу вверх. Спекание шихты верхнего слоя ведут последовательно заспеканием шихты нижнего слоя с прососом нагретого до 400-1200 С кислород- содержащего газа в течение всего процесса, причем высота нижнего слоя шихты равна 5-25 высотам зоны горения.При.спекании шихты с прососом нагретого кислородсодержащего газа сконцентрацией кислорода 14-40 в течение всей продолжительности процесса расход твердого топлива уменьшает.ся на 35-60. Кроме того, при спе канин с пониженным содержанием твер=дого топлива уМеньшается концентрацияокиси углерода и соотношение междуСО и СО в отходящем агломерационномгазе, т.е. возрастает степень использования химической энергии углеродаи снижаются выбросы токсичной окисиуглерода в окружающее пространство,На чертеже изображена схема осуществления способа.Из бункера 1 на движущуюся колосниковую решетку 2 загружают нижнийслой шихты высотой 0,16-0,70 м и зажигают просасыванием сверху вниз газа, преимущественно продуктов сгорания топлива, образующихся при егосжигании в зажигательном горне 3.По окончаниизажигания шихта поступает под газоплотный колпак 4, в кото-.рый подается .кислородсодержащий гаэ,нагретый известным способом до 2001300 С и содержащий 14-40 свободного кислорода. Кислородсодержащий газпросасывают или (и) продувают сверхувниз в течение всего процесса спекания шихты нижнего слоя. По окончанииспекания шихты нижнего слоя на поверхность пирога аглоспека из бункера5 загружают шихту вышележащего слоя,при спекании которой просасываютили (и) продувают снизу вверх кисло"родсодержащий гаэ с концентрацией14-40 кислорода и температурой окружающего пространства. Перед подходомэоны горения к поверхности верхнегослоя загружают шихту третьего слоя,,которую спекают аналогично второмуслою и т,д,П р и м е р 1, При спекании шихтыс содержанием 5,4 горючего углеродапо известному способу в слое высотой0,165 м с просасыванием после зажига-;ния шихты холодного воздуха с температурой 20 С средняя температура аглоспека по окончанию процесса составляет 400 фС. При кажущейся плотностиаглоспека=1685 кг/м , высотеЪпирога спека Н=0,15 м (усадка слоя впроцессе спекания 15 мм), количествотепла, содержащегося в аглоспеке припомощи поперечного сечения пирога1 м составляет 87960 кДж или343800 кДж/т аглоспека. В агломерационном газе содержится 3,6 окиси углерода, при этом отношение СО:ССсоставляет 0,172.П р и м е р 2. Шихту нижнегослоя высотой 0,165 м с содержанием4,75 горючего углерода спекают спрососом холодного воздуха. По окончании процесса средняя температурааглоспека составляет 350 фС, теплосодержание аглоспека Я=76800 кДж или301000 кДж/т аглоспека. В агломерационном газе содержится 3,37 окисиуглерода при отношении СО:СО=0,154.П р и м е р 3, Пихту нижнего слоявысотой 0,165 м с содержанием 3,381 О П р и м е р 8. Шихту нижнего слоя высотой 0,125 м спекают аналогично примеру 5. По окончании процесса ших ты нижнего слоя средняя температура аглоспека Т=800 С, а теплосодержание130000 кДж или 528000 кДж аглоспека Т=800 фС, атеплосодержание Я= 130000 кДж иди 528000 кДж аглоспека.65,горючего углерода спекают с прососомхолодного воздуха. По окончании процесса средняя температура аглоспекаТ=3000 С с теплосодержаниеу Яз==64830 кДж,или 256500 кДж/таглоспека. СО=2,66, а СО:С 02=0,142.5П р и м е р 4. Шихту нижнего .слоя высотой 0,165 м, содержащую4,75 горючего углерода, спекают попредлагаемому способу с просасыванием сверху вниз после ее зажиганиякислородсодержащего газа с концентрацией кислорода 20,3 и температурой 200 фС, а шихту верхнего слоя,содержащую 4,75 углерода, спекаютс.просасыванием снизу вверх кислородсодержащего газа с концентрациейкислорода .20,3. По окончании процесса спекания шихты аглоспек нижнего слоя имеет среднюю температуру550 С и теплосодержание Я 4=119550 кДж 20йли 528000 кДж/т аглосиека. В агломерационных газах содержится 3,3 СОпри отнсшении СО:СО 2=0,152,П р и м е р 5. Шихту нижнего слоявысотой 0,165 м, содержащую 3,40 .горючего углерода, спекают с просасыванием кислородсодеряащего газа сконцентрацией 20,3 02 и температурой4000 С, далее аналогично примеру 4.,По окончании спекания аглоспек имеет среднюю температуру 800 С и содер- З 0жит тепла Я;-171600 кДж или 67900 кДж/таглоспека.П р и м е р б. Шихту нижнего слоявысотой 0,165 м, содержащую 3,4 углерода, опекают с просасыванием кис- З 5лородсодержащего газа с 0 =20,3 итемпературой 800 С, а шихту верхнегослоя, содержащую 3,4 углерода, спекают с продувом холодного кислородсодержащего газа с 20,3 О и Т=20 С. 40По. окончании процесса спекания шихтынижнего слоя средняя температура аглоспека Т =1000 С, а теплосодержание Я =273000 кДж илй 1080000 кДж/таглосйека.45П р и м е р 7. Шихту нижнего слоявысотой 0,165 м, содержащую 3,0 горючего углерода, спекают с просасыванием кислородсодержащего газа сконцентрацией 20,3 О и температурой 5 О1200 фС. Шихту верхнего слоя спекают.аналогично примеру 6.По окончаниипроцесса спекают шихты нижнего слоя,аглоспек имеет температуру 1260 С и,содержит тепла Я =333600 кДж или1320000 кДж/т аглоспека,1 П р и м е р 9. пихту нижнего слоя высотой 0,25 и спекают аналогично примеру 5, По окончании процесса спекания нижнего слоя Тс =800 С, а Я =9 =260000 кДж иди 1029000 кДж/т аглоспека., П р и м е р 10. Шихту нижнего слоя высотой 0,35 м спекают аналогично примеру 5. По окончании процесса спекания шихты нижнего слоя Тс,= =8000 С, Я =364000 кДж/ или 1440000 кДж/т аглоспека.П р и м е р 11. Шихту нижнего слоя высотой 0,425,м спекают аналогично примеру 5. По окончании процесса спекания шихты нижнего слоя Тср =800 С, Я =442000 кДж или 1749000 кДж/т спека,.П р и ме р 12. Шихту нижнего слоя высотой 0,25 м, содержащую 3,4 горючего. углерода, спекают в атмосфере нагретого кислородсодержащего га-. за с 3,5 О.и температурой 1200 С, Шихту верхнего слоя спекают аналогично примеру б.В агломерационном газе периода спекания шихты нижнего слоя содержится 4,8 окиси углерода при отношении СО:СО 2=0,246.П р и м е р 13, Шихту нижнегослоя аналогично примеру 12 спекают с просасыванием кислородсодержащего газа с 7,9 О и температурой 1080 фС. Далее аналогично примеру 6, в агломерационных газах периода спекания шихты верхнего слоя содержалось 3,5 СО при СО:СО=0,151.П р и м е р 14. Шихту нижнего слоя аналогично примеру 12 спекают с просасыванием кислородсодержащего газа с 14,0 кислорода и температурой 640 С. Далее аналогично примеору б. В агломерационном газе периода спекания шихты нижнего слоя содержится 2,6 окиси углерода при СО:СО = =0,094.2П р и м е р 15. Шихту нижнего слоя аналогично примеру 12 спекают с просасыванием кислородсодержащего газа с 20,3 кислорода и температурой 600 фС. Далее аналогично примеру б. В агломерационных газах периода спекания шихты нижнего слоя содержится 2,5 СО при СО:СО=0,09.В таблице приведены данные промышленных экспериментов, проведенных непосредственно на агломашине, которые показывают, что с уменьшением содержания горючего углерода в шихте с 5,40 до 3,38, т.е. на 37,4, относительное содержание окиси углерода в агломерационном газе уменьшилось с 3,60 до 2,50 (на 26,1 относит.), а отношение СОЛСО- с 0,172 до 0,090 (на 52,3). Соответственно уменьшились выбросы окиси углерода в окружа" ющую среду и повысилась степень использования химической энергии, угле 103677310 рода топлива в процессе спекания. Од 1 нако с уменьшением расхода твердого топлива прн использовании для процесса спекания шихты нижнего слоя холодного воздуха тепла, выделяющегося при сгорании углерода, недостаточно для получения качественного агломерата.Результаты исследований по приме рам 1-15 приведены в таблице.Из сопоставления концентраций окиси углерода в агломерационном га,зе периода спекания шихты нижнего слоя в примерах 12-1 5 вытекает, что концентрация окиси углерода резко уменьшается с повышением концентрации кислорода в просасываемом через слой 15 кислородсодержащем газе с 3,9 до 14,0. Дальнейшее повышение концентрации кислорода в йислородсодержащем газе практически мало сказывается на содержании окиси углерода в аглогазе, 20 однако существенно сказывается на вертикальной скорости спекания шихты и производительности агломашины.При температуре кислородсодержаще" 1 о газа менее 400 С полученный пласт аглоспека содержит сравнительно небольшое количество теПла, кроме того, его температура мало отличается от средней температуры аглоспека при спекании шихты по известному способу, а следовательно, процесс малоэффективен. При температуре кислородсодержащего. газа более 1200 С возникает опасность получения спека с наличием в нем значительного количества жидкой фазы. В результате за" метно увеличивается гидравлическое сопротивление аглоспека и уменьшается производительность агломашины Пределы по,высоте нижнего слоя шихтц выбраны посредством сопоставления 40 теплосодержания аглоспека по окончании спекания шихты нижнего слоя с потребностью в тепле на получение качественного агломерата при спекании шихты верхнего слоя. При обычном спекании расход телла на 1 т аглосйека составляет 2100000 кДж, из них выделяется при сгорании твердого топ" лива 1765000 кДж. В идеальном случае это количество тепла может быть заменено теплом, содержащимся в аглоспекв нижнего слоя.В реальных. условиях ведения агломерационного процесса высота слоя, в котором полностью формируется эона охлаждения аглоспека, обеспечивающая подогрев просасываемого, продуваемого) через слой воздуха, составляет 0,15-0,20 м, Количество аглоспека, полученного из слоя шихты высотой 0,2 м, составляет 0,3 т, а количество тепла, необходимого для его получения, 630000 кДж, из них за счет твердого топлива 525000 кДж. Таким образом, полезно испольэовать для спекания шихты верхнего слоя тепла, порядка 450000-550000 кДж. Такое количество тепла имеет пирог аглоспека, высотой около 0,70 м при температуре кислородсодержащего газа, расходуемого на спекание шихты нижнего слрч, 200 С или высотой около 0;16 м при температуре кислородсодержащего газа 1300 д С.Таким образом, необходимо поддерживать высоту нижнего слоя, равной 0,15-0,7 м, что соответствует 5-25 высотам зоны горения. Экономический эффект от применения изобретения выражается в экономии твердого топлива, а также в уменьшении выбросов окиси углерода и оксидов серы в окружающую среду.ф- од Н жц1 Нщ. ф о б 1Ц 13 О о 3 ф ч 3 ф Ъ О О Ч О О 0 О М 1 МЭ ОЭ чЕ сЕ сЕ с с с. с с с с с с с м м м фа В 3 3 ае 1 1о 1 р

СмотретьЗаявка

2630531, 16.06.1978

ИНСТИТУТ ГАЗА АН УССР

ШУРХАЛ ВЛАДИМИР АКИМОВИЧ

МПК / Метки

МПК: C22B 1/16

Опубликовано: 23.08.1983

Код ссылки

<a href="https://patents.su/6-1036773-sposob-spekaniya-rudnykh-materialov.html" target="_blank" rel="follow" title="База патентов СССР">Способ спекания рудных материалов</a>

Предыдущий патент: Устройство для программной закалки длинномерных изделий с переменной конусностью

Следующий патент: Способ обжига железорудных окатышей

Случайный патент: Голеностопный узел протеза нижней конечности