Система автоматического управления технологической линией обогащения

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 751426

Авторы: Моркун, Хорольский

Текст

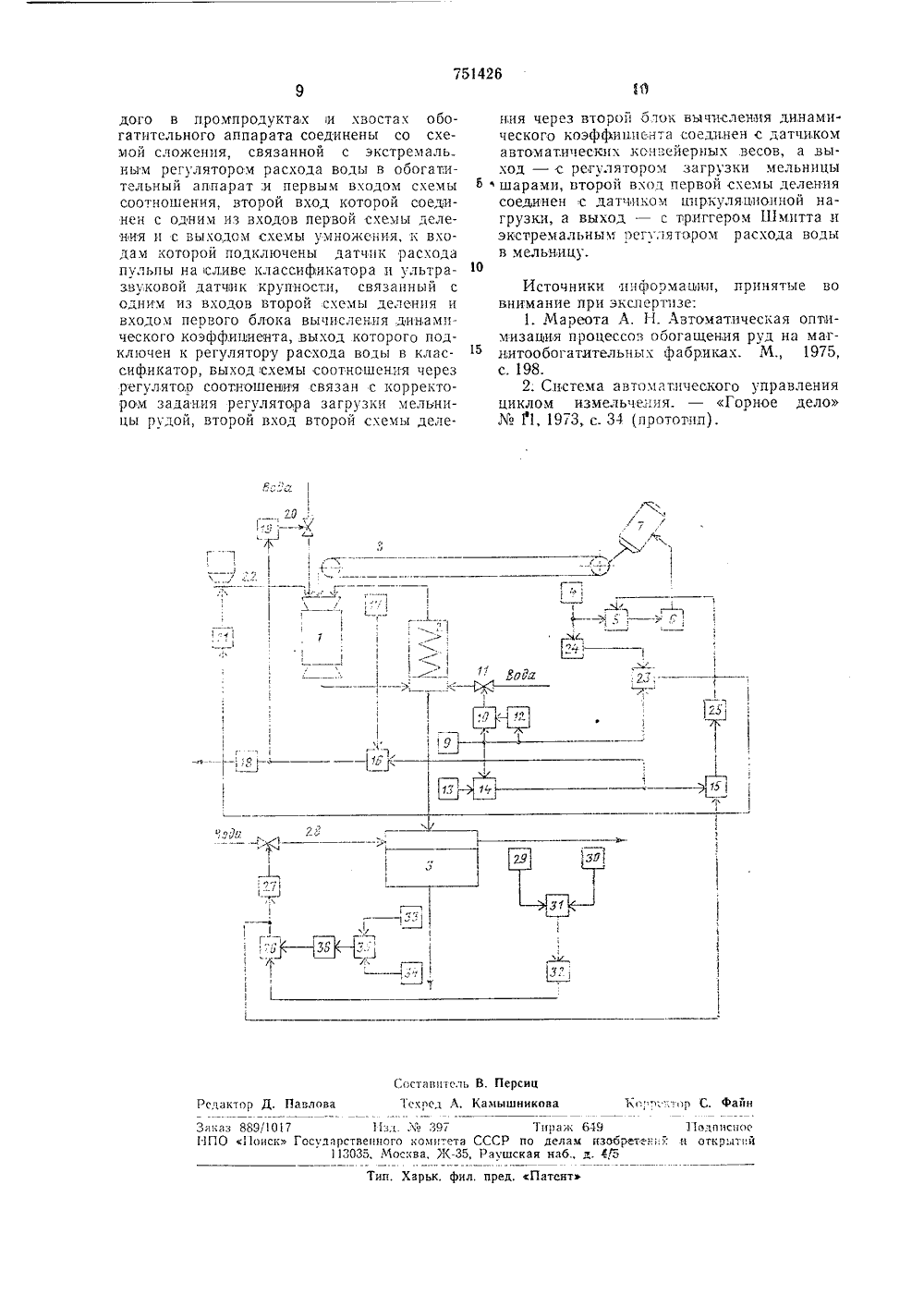

Союз Советских Социалистических Республик.05.78 (21) 2615599/22-03 с прпсоедцнеш ваяв осударственный комите иоритет -53) УДК 622.765елам изобрете 3) Опуоликовано 30.07.80. Бюллетень2 5) Дата опубликования олцсанця 30.07.8 крытни(72) Авторы изобретения В. С. 1 Иоркун и В. П, Хорольский Криворожский ордена Трудового Красного Знамени горнорудный институт1) Заявител СКОГО УПРАВЛЕНИ ИЕЙ ОБОГАЩЕНИЯ(54) СИСТЕМА АВТОМАТ ТЕХНОЛОГИЧЕСКОЙ Л Изобретение относится к областц автоматического управления работой взаимосвязанных измельчительных, классифицирующих ц обогатительных агрегатов на обогатительных фабриках в условиях изменяющегося, качества исходной руды,и состояния тс.,нологического оборудования.Известна система автоматического уп,равленля магнитным сепаратором, включающая подсистсму регулирования расхода О добавочлой воды в вакцину сепаратора в зависимости от содержания, полезного компонента в хвостах 1,Недостатком известной системы является то, что ввиду невысокой точности л ма лой надежности существующих датчиков содергкалия полезного компонента в поток перерабатываем ого сырья имеют место частые отклонения параметров технологического процесса от оптимальных значений, 20 и, как следствие, большие потери полезного компонента, малый выход и низкое качество получаемого концентрата.Известна система автоматического управления технологической линией обога щения, включающая мельницу, клаосифцкатор и обогатительный аппарат, послсловательно соедиленные датчик автоматических конвейерных весов и регулятор за. грузки мельницы рудой с карректором за- з 0 дания, полклоченныц к приводному двигателю конвейера-читателя, датчик циркуляццочной нагрузки, ультразвуковой датчик крупности, соединенный с регулятором 12.В условиях изменяю:цсгося характера вкраплснностц полезного компонента в исходной руле ц стабцлцзацигц степени измельчения (гранулометрлческого состава твердого в пульпе на сливе классификатора) увслцч: ва.отся потери полезного компонента в хвостах обогатительного аппарата за счет неполного раскрытия рудных зерен либо их перецзмельченця. С лзменс. нцем состоянля мелющих тел ц футеровки ухудшается качество работы мельницы, а следовательно, уменьшается ц производительность линии по исходной, руде.Целью изобретения является повышение выхода полезного компонента в концснтрат и увеллченце прапзводительнсстцлинни по исходной руде.Поставленная цель достлгается тем, что система автоматического управления технолочесой логнисй обогащения снабккеа дат виком раскола пульпы,на сливе классификатора, схсмой умнохкенля, двумя Олоками вычисления динамических коэффициентов, двумя схемамц деления, регулятором загрузки мельницы шарами, триггером1 О 5 20 25 ЗО 35 40 45 50 55 60 65 Шмцтта, схемой соотношения, регулятором соотношения, схемой сложения, экстре мальными регуляторами расхода воды в мельницу и обогатительный аппарат, а также схемами оцрсделения дцнам 11 и флу- туаций плотнссти твердого В промпродуктах и хвостах обогатцтельного аппарата, каждая из которых Вл 10 я ет р адцояктц В ный и ультразвуковой .1 атчккц плотности, подкл О генные к блоху 1 ррекццн, соед 11- ненному с входом блоха ычксленця динамического,коэффициента, причем выходы блоков вычисления дцнамцческого коэффцциентя схем Определеняя динамики флу 1- ТУЯПИЙ ПЛОТНОСТИ ТВЕРДОГО В ПРОМПРОД К- тах и хвостах обогатительного аппарата соединены со схемой сложения, связанной с экстремальным регулятором расхода воды в обогатительный аппарат,ц первым Входом схемы соотношения, второй вход которой соединен с одним из входов первой схе. мы деления,и с выходом схемы умножения, к Входам которэй подклОчены датчик расхода пульпы на сливе классификатора и ул тразвуковой датчик рупгцости, связанный с одним из входов второй схемы деленИя и входом первого блока вычисленя динамического коэффициента, выход которогэ подключен к регулятору расхода воды в классификатор, выход схемы соотношения через регулятор соотношения связан с корректором задания регулятора загрузки мельницы рудой, второй вход второй схемы делецНя через второй блок вычисления динамического коэффициента соединен с датчиком автомяпических конвейерных вссов, а выход - с регулятором загрузки мсльнццы,шарами, второй Вход первой схемы деленя соединен с дятчИком циркуляционной нагруз 11, а Выход - с триггером Шмцтта и экстремальным регулятором расхода воды в мельницу.На чертеже представлена блок-схема системы автоматического управления Технологической линией обогащенИя.Объектом управления является тсхнолопичоская линия, состоящая из мельн 1 цы 1, работающей в замкнутом цикле с классификатором 2, слив которого подается ца обогатительный аппарата 3.Система содержит последовательно соединенные датчц 4 автоматическгих ко 1- вейсрных весоь, регулятор 5 загрузки мельницы 1 рудой с корректором задания и пре.образователь мо.цностси б, подклОченный к приводному двигателю 7 онвейера-питателя 8, ультразвуковой датчик 9 крупности, соединенный с входом регулятора 10 расхода воды в класецфцкатор 2, изменяющс- ГО положение л япаня 11 В трубопроводе лодачц Воды, и первым блоком вычисления д 1 иЯмичесОго Оэффцццецта 12, датчик 13 расхода пу;шцы на сливе клясоцфикатора 2, Оэедц нный с одним цз входов схемы множсцця 14, Выход коГорой цодкл 10 чсн к вгорому входу схемы соотношеИя 15 и одному,из входов первой схемы д"ления 1 б, другой вход которой соединен с датчиком циркуляционНой нагрузкги 17, а Выход - с триггером Шмитта 18 и экстремальным регулятором 19 расхода золы В мельницу 1, измсняюших Положение клапана 20 в труоэцроводе подачи воды, регулятор 21 загрузки мельницы 1 шарами, управеяОщ й положением заслонки 22, соединенный с вы. ходом второй схемы деленця 23, один цз входов которой связа. с ультразвуковым датНом круцности 9, я ДОМГОЙ - через Второй блэк Вьч 1 с,егия дИнамдкеского коэффициенга 24 с датчиком 4 автоматических 1 лВейср 1 ых весов, регулятор соотнош цця 25, ВыхОд которого соедице," с корректором зядИя релятора 5 загрузки мельнццы 1 рудой, а вход - с выхэдом схсмы соотноц 1 екия 15, первый вход которой подключен к выходу схемы сложения 2 б ц к входу экстремального регулятора 27 расхода воды в обогатгцтсльный аппарат 3, управляюгцему положением клапана 28 В трубопроводе подачи воды, Схема определения дНамки флуктуаций плотности твердого в промпродуктах обогатительного аппарата 3 содержит ультразвуковой 29 ц радцоактивный 30 датчики плотности, соединенные с входами блока коррекции 31, выход которого через блок определеция динамИче кого коэффИциента 32 связан с од,нм из входов схемы сложения 2 б. Схема определения динамики флуктуаций плотцосзц тв рдого в хвостах обогатительного аппарата 3 содержИт ультразвуковой 33 и радцоатиьный 34 датчики плотности, соединсццыс с входами блока коррекции 35, выход которого через блок вычИсления динамического,коэффициента Зб связан с вторым входом схемы сложения 2 б.Система автоматического управления работает слсдуюшим образом.Регу;ятор 5 в соответстви с сигналом, поступаОшим с датчика 4 автоматических конвейерных .Весов, посредством преобразователя мощности б изм цяет скорость приВодного двигателя 7 конвейера-пцтателя 8 та:м ооразом, чтобы стабилизировать загрузку мельницы 1 рудой.Регулятор 10 стабилИзирует гранулометрический состав твердого на сливе классификатора 2, управляя по сигналу ультразвукового датчика 9 крупности положения клапана 11 на трубопроводе цодачц воды в ла с.фикатор 2.Схема умножения 14 путем перемножения сигналов с ульгразвукового датчика 9 крупности ц датчика 13 расхода пульпы вычисляет расход контролируемого (готовогэ) клас а на сливе классцфккатора 2 Ультразвуковой датчик 9 крупности определяет содержанце контролируемого класса крупности по эффективной 1,площади сечения гранул твердого в пульпе. Чем м ныневели и на зерен полезного компонента (мельче вкрапленность), тем ближе к сферической форме гранулы измельченной руды, контролируемого класса крупности. Коупновкрапленная руда характеризуется ярко выраженной,несимметричностью гранул, ввяду чего прн попадании их в плоскость контроля меняется дисперсия и резко увеличивается скорость изменения сигнала на вь 1 ходе датчика 9 крупности. Таким обра 1 О зом, вкрапленность полезного компонента определяет динамические свойства твердого в пульпе.Блок .вычисления динамического коэффипиента 12 осуществляет вычисление отношения:20лгде е - максимальное значение модулясигнала ошибки;А 25х - максимальное значение модуляреальной производной сигналаошибки.Величина О характеризует динамические свойства твердого в пульпе, опреде- ЗОляемые вКрапленностью полезного компо,нента, и используется для коррекции гранулометрического состава слива классификатора 2,Измельченная в зависимости от характера вкрапленность полезного компонентаруда поступает на обогатительный аппарат 3.Качесгво работы обогатительного аппарата определяется однородностью получае Омых промпродуктов (максимальное извлечение полезного компонента) и хвостов(минимальные потери полезного компонента). Увеличенне неоднородности одного изпродуктов обогащения указывает на ухудшение качества разделения лустой породыи полезного компонента.Оценка однородности осуществляетсяпутем определения динамики флуктуацийплотности твердого в промпродуктах и хвостах обогатительного аппарата 3,Радиоактивный датчик, плотности 30контролирует плотность твердого,и плотность пульпы в промпродуктах обогатительного аппарата 3, а ультразвуковой датчик плотности 29 - только плотностьпульпы.С выхода блока коррекции 31,на входблока вычисления динамического коэффициента 32 подается величина а: 60а = у - 1 гдпгде у - сигнал с радиоактивного датчика плотности 30; 65 сигнал с ультразвукового датчика плотности;е - мас:птабный коэффлциент.Блок вычисления динамического коэффициента 32 осуществляет вычисление О для величины а:п(-л где р, - максимальное значение модуля сигнала ошибки для величины а; Л х - максимальное значение модуля реальной производной сигнала ошибки для величины а,Радиоактивный датчик, плотности Л контролирует плотность твердого,и плот,ность пульпы в хвостах обогатительного аппарата 3, а ультразвуковой датчик плотности 33 - только плотность пульпы.С выхода блока коррекции 35 на вл 1 од блока вычисления динамического коэффициента 36 подается величина р:где у - сигнал с радиоактивного датчика плотности Л;;,. - сигнал с ультразвукового датчика плотности;к - масштабный коэффициент.Блок вычисления динамического коэффициента 36 осуществляет вычисление О для величины р;О, =лгде е - максимальное значение модуля сигнала ошибки для величины р;х, - максимальное значение модуля реальной производной сигнала ошибки для величины р.Схема сложения 26 вычисляет сумму т:пг =а+Д.Экстремальный регулятор 27 изменяет расход воды в обогатительный аппарат 3 таким образом, чтобы минимитировать величину пг и тем самым максимизировать качество обогащения. Величина т подается также на схему соотношения 15, которая определяет отношение количества посту.пившей на обогащение руды к качеству получаемого концентрата (отношение расхо. да готового класса на сливе классификатоО 15 20 25 30 40 45 50 55 60 б 5 ра к величине т, характеризующей однородность продуктов обогащения). Регулятор соотношения 25, подключенный к корректору задания регулятора б загрузкимельницы 1 рудой, изменяет прслзводитгльность ллнии по исходной, руде в зависимости ст соотношения качества,и количгст.ва получземо; о концентрата,качество работы мельницы,в значительной степени определяет:я крупностьютвгрдостью поступившей иа 1 измельченнеруды, а также состоянием;и количествоммелющих тел (шаров).Лвтоматичгскпе ленточные весы регистрируют мгновенное значение погонной нагрузки, При этом дисперсия показаний искорость колебаний (т. е. динамические качества потока,руды) при условил 1 стабилизации прснзводитгльности по исходной руде определяются средней массой или крупйсстью кусков,Блок вычисления динамического коэффицлента 24 определяет величину О, которая характеризует динамические качествапотока исходной руды, т. г. срединно крупность кусков.Схема деления 23 определяет отношениесредней крупности исходной руды (сигнална выходе блока вычисления ди.,амичгского коэффициента 24) к содержанию твердо о контролфемо о клаесса кр иности,пульпе на сливе классификатора 2 (сигналс ультразвукового датчика 9 крупности).При узеличедии твердости или крупности исходной ру 1 ды, а также при износе,мглюьцих тгл это отношение меняется, и,регулятор 21 загрузки мельницы шарамиизменяет положение заслонки 22 - в мельницу 1 поступает новая порция шаров.С износом футеровки рабочий объеммельницы увглитгивается. Прн условии стабилизации исходного питания увеличивается время нахождения руды в мельницы, чтоможет привести к ее переизмельчению иувеличению потерь полезного, компонентав хвостах обогатительного аппарата. Нгконтролируемый износ футеровки приводи 1к частым поломкам мельницы, что увеличиахает время ее простоя,В 1)гмя нахождения руды в мельнице 1определяется количеством поступающей виее воды, Для этого экстремальным регулятором 19 изменяют положгннг клапана20 в трубопроводе подачи воды в зависимости от сигнала со схемы деления 1 б. Приэтом в качестве контролируемой величиныИспользуется отношение выхода готовогокласса (сигнал с выхода схемы умножения14) к величине пиркуляционной нагрузки(сигнал с датчика циркуляционной нагрузки 11).С увеличенисм объема мельницы 1 (из,нос футеровки) количество готового класса увеличивается, а велпиина циркуляционной нагрузки уменьшается, что приводит к увеличению сигнала на выходе схемы деления 1 б. Экстремальный регулятор 19:изменяет расход воды в мельницу танским образом, чтобы максимизировать величину сигнала на выходе схемы деления 1 б при любом со тоянии футеровки. Пороговое уст,ройство, выполненное в виде триггера Шглитта 8, контролирует величину этого максимума, а при достижении установлен. ного критического значения включается сигнализация о необходимости замены футеровки.Такнм образом, снстсма определяет поддгрживает максимально возможную производительность линни по исходной,руде прн заданном качестве концентрата внг зази"имости от качества лерерабатываомого сырья и состояния технологического оборудования,Применение системы для оптимизации процесса обогащения в условиях изменяющегося качества руды позволяет увеличить извлечение полезного компонента в концентрат, а также прснзводнтельность линки но исходной руде и уменьшить время простоев измгльчитгльных агрегатов, вызванных их ремонтом и сменой футеровки.Формула изобретенияСистема автоматического управлення технологической линигй обогащекия, включающая мельницу классификатора и обогатительный аппарат, последовательно соедингиныг датчик автоматических конвсигп:ных весов, регулятор загрузки мельницы рудой с корректором задания, подключенныи к приводчому двигателю конвейера-питатгля, датчик циркуляционной нагрузки, ультразвуковой датчик крупности, соединенный с регулятором расхода воды в классификатор, о тл,и ч а ю ща я с я тем, что, с целью повышения выхода полезного компо,нента в коицентрат и увеличения производительности линии по,исходной руде, она спаожена датчиком расхода пульпы на с,тиве классификатора, схемой умножения, двумя блоками вычисления динамических коэффициентов, двумя схемами деления, регулятором загрузки мельницы шараии, триггером Ш митта, схемой соотношения, регулятором соотношения, схемой сложения, экстремальными регуляторамн расхода воды в мельницу и обогатительный аппарат, а также схемамн опргделгния динамики флуктуаций плотности твердого в промпродуктах и хвостах обогатительного аппарата, каждая из которых включает радиоактивный,и ультразвуковой датчики плотиоспи, подключенные к блоку коррекцни, соединенному с входом блока вычисления динамического коэффициента, причем выходы блоков вычисления динамического коэффициента схем определения динамики флуктуащй плотности твер;астор С. файн икова Заказ 889/1017 11 з т о 3071-1 ПО 11 оиск Государственного комитета СССР113035, Москва, )К, Раушс Тнракк 61 Н о делам изобре ая наб., д. 4 т 5 Пвдписноскь и открытий Тип. Харьк. фил. пред, Патент дого в промпродуктах и хвостах обогатительного аппарата соединены со схемой сложения, связанной с экстремаль ным регулятором расхода воды в обогатительный аппарат,и первым входом схемы соотношения. второй вход которой соединен с одним из входов первой схемы деления и с выходом схемы умножения, и входам которой подключены датчик расхода пульпы на сливе классификатора и ультразвуковой датчик крупности, связанный с одним из входов второй схемы деления и входом первого блока вычисления динампческого коэффициента, выход которого подключен к регулятору расхода воды в классификатор, выход схемы соотношен 11 я через регулятор соотношевия связан с корректором задания регулятора загрузки мельницы рудой, второй вход второй схемы деления через второй блок вычисления динамического коэффициента соединен с датчиком автоматичесюг; кснгейерных весов, а выход - с регулятором загрузки мельницы 5шарами, второй вход первой схемы делениясоединен с датчиком циркуляцнонной нагрузки, а выход - с триггером Шмнтта и экстремальным регулятором расхода воды в мельницу. Источники пнформааип, принятые во внимание при экспертизе:1. Мареота А. 11. Автоматическая оптимизация процессов обогащения руд на магнитообогатительных фабриках. М., 1975, с. 198.2; Система автоматического управления циклом измельчения. - Горное дело11, 1973, с. 34 прототип).

СмотретьЗаявка

2615599, 03.05.1978

КРИВОРОЖСКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ГОРНОРУДНЫЙ ИНСТИТУТ

МОРКУН ВЛАДИМИР СТАНИСЛАВОВИЧ, ХОРОЛЬСКИЙ ВАЛЕНТИН ПЕТРОВИЧ

МПК / Метки

МПК: B03B 13/00

Метки: линией, обогащения, технологической

Опубликовано: 30.07.1980

Код ссылки

<a href="https://patents.su/5-751426-sistema-avtomaticheskogo-upravleniya-tekhnologicheskojj-liniejj-obogashheniya.html" target="_blank" rel="follow" title="База патентов СССР">Система автоматического управления технологической линией обогащения</a>

Предыдущий патент: Устройство для подготовки песков к обогащению на драгах

Следующий патент: Устройство для извлечения ферромагнитных включений из потока пульпы

Случайный патент: Стабилизированный преобразователь напряжения постоянного тока