Способ защиты электрода в шлаковом расплаве

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

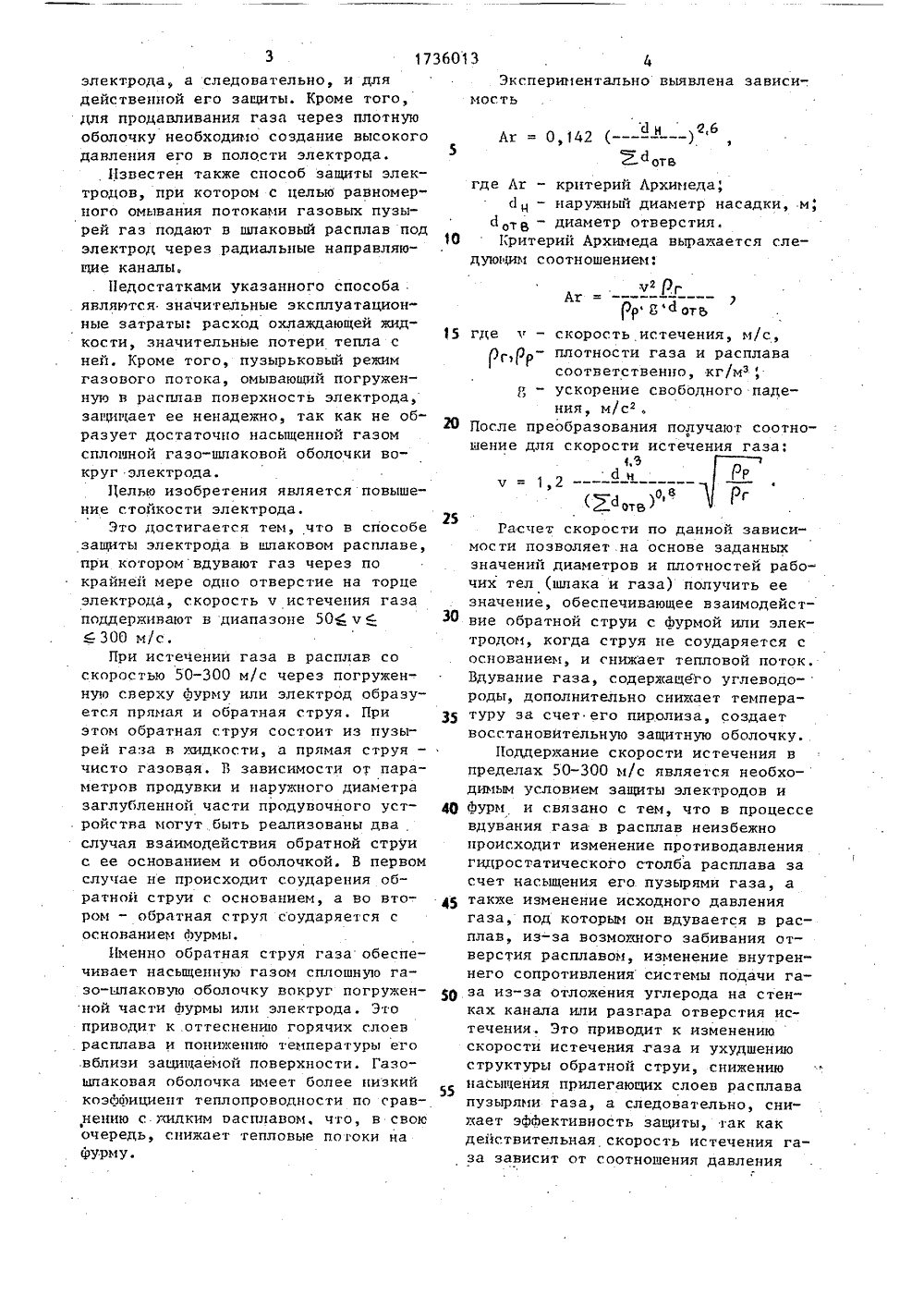

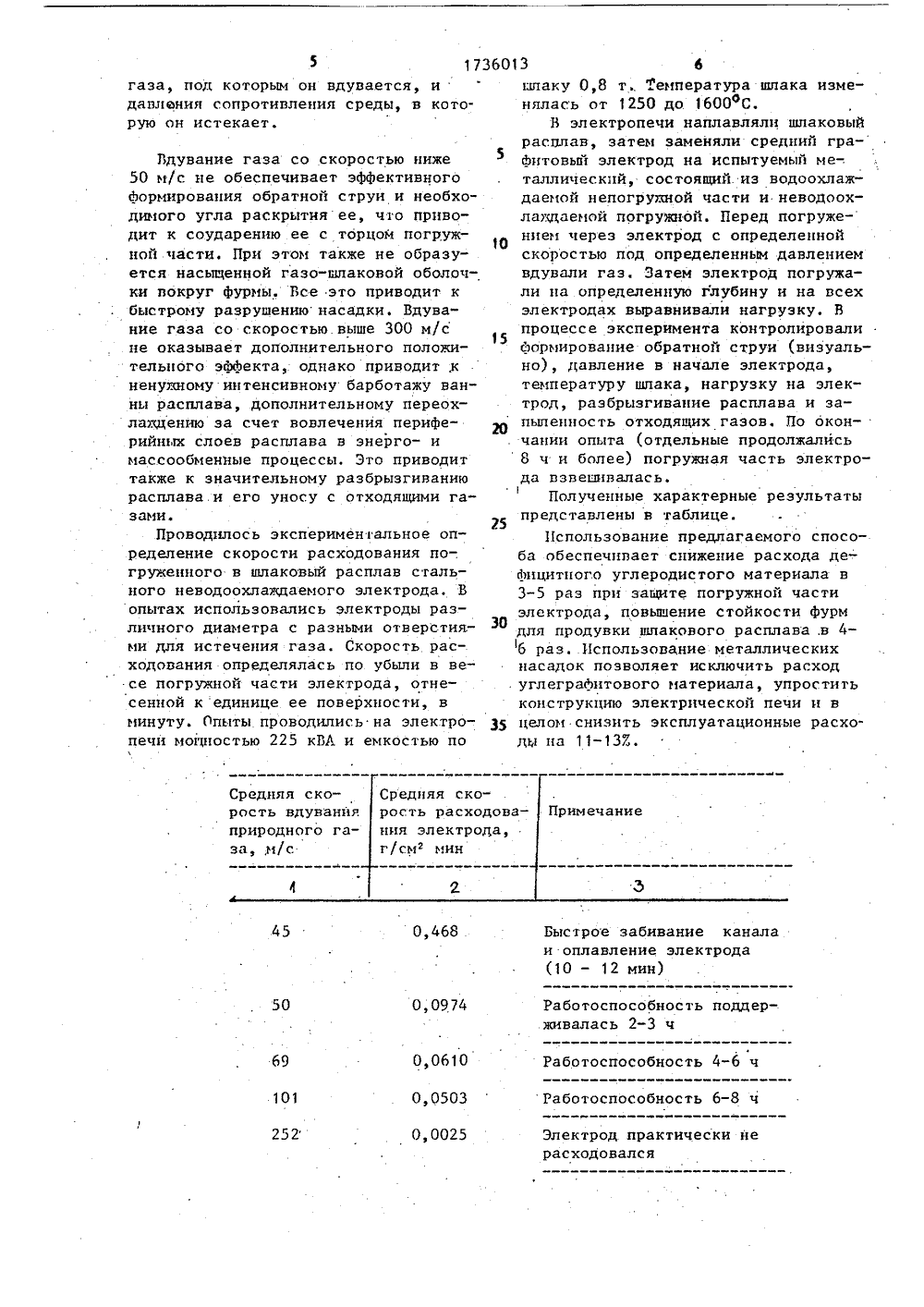

мость 10 15 20 орце газа руженобразПри О электрода, а следовательно, и длядейственной его защиты. Кроме того,для продавливания газа через плотнуюоболочку необходимо создание высокогодавления его в полости электрода.11 звестен также способ защиты электродов, при котором с целью равномерного омывания потоками газовых пузырей газ подают в шлаковый расплав подэлектрод через радиальные направляющие каналы,Недостатками указанного способаявляются значительные эксплуатационные затраты: расход охлаждающей жидкости, значительные потери тепла сней. Кроме того, пузырьковый режимгазового потока, омывающий погруженную в расплав поверхность электрода,защищает ее ненадежно, так как не образует достаточно насыщенной газомсплошной газо-шлаковой оболочки во" круг электрода.Целью изобретения является повышение стойкости электрода.Это достигается тем, что в способезащиты электрода в шлаковом расплаве,при котором вдувают газ через покрайнеи мере одно отверстие на тэлектрода, скорость ч истеченияподдерживают в диапазоне 50( ч сй 300 м/с.При истечении газа в расплав соскоростью 50-300 м/с через погную сверху Йурму или электрод Уется прямая и обратная струя.этом обратная струя состоит из пузырей газа в жидкости, а прямая струя -чисто газовая. В зависимости от параметров продувки и наружного диаметразаглубленной части продувочного устройства могут быть реализованы дваслучая взаимодействия обратной струис ее основанием и оболочкой. В первомслучае не происходит соударения обратной струи с основанием, а во втором - обратная струя соударяется соснованием Аурмы.Именно обратная струя газа обеспечивает насыщенную газом сплошную газо-ылаковую оболочку вокруг погруженной части фурмы или электрода. Этоприводит к оттеснению горячих слоеврасплава и понижению температуры его.вблизи зацищаеиой поверхности. Газоыпаковая оболочка имеет более низкийкоэЬоициент теплопроводности по сравнению с липким оасплавом, что, в своюочередь, снижает тепловые по гоки на хурмуЭкспериментально выявлена зависис 1 Н 6Аг = 0,142 (- ---- )-1 отв где Лг - критерий Архимеда,д и - наружный диаметр насадки, м,й тВ - диаметр отверстия.1 ритерий Архимеда выражается следующим соотношением: ч 2 Рг Аг 7р 81 оть где т - скорость истечения, и/с, ) г плотности газа и расплава соответственно, кг/мз , ускорение свободного падения, м/с. После преобразования получают соотношение для скорости истечения газа:1 Лс 1 н РР ч= 1,2 -----(1,) РгРасчет скорости по данной зависимости позволяет на основе заданных значений диаметров и плотностей рабочих тел (шлака и газа) получить ее значение, обеспечивающее взаимодействие обратной струи с фурмой или электродом, когда струя не соударяется с основанием, и снижает тепловой поток. Вдувание газа, содержащего углеводороды, дополнительно снижает температуру за счет его пиролиза, создает восстановительную защитную оболочкуПоддержание скорости истечения в пределах 50-300 м/с является необходимым условием защиты электродов и Ьурм и связано с тем, что в процессе вдувания газа в расплав неизбежно происходит изменение противодавления гидростатического столба расплава за счет насыщения его пузырями газа, а также изменение исходного давления газа, под которым он вдувается в расплав, из-за возможного забивания отверстия расплавом, изменение внутреннего сопротивления системы подачи газа из-за отложения углерода на стенках канала или разгара отверстия истечения. Это приводит к изменению скорости истечения газа и ухудшению структуры обратной струи, снижению насыщения прилегающих слоев расплава пузырями газа, а следовательно, снижает эфйективность зациты, гак как действительная скорость истечения газа зависит от соотношения давлениямеча 0,468 плавление электрода 12 мин) Работоспособностьживалась 2-3 ч 0974 е 610 503 25 лектрод практическасходовался 5 17 газа, под которым он вдувается, и давления сопротивления среды, в которую он истекает. Вдувание газа со скоростью ниже 50 и/с не обеспечивает эффективного формирования обратной струи и необходимого угла раскрытия ее, что приводит к соударению ее с торцом погружной части. При этом также не образуется насыщенной газо-шлаковой оболочки вокруг фурмы. Все это приводит к быстрому разрушениюнасадки. Вдувание газа со скоростью. выше 300 м/с не оказывает дополнительного положительного эффекта, однако приводит,к ненужному интенсивному барботажу ванны расплава, дополнительному переохлаждению за счет вовлечения периферийных слоев расплава в энерго- и массообменные процессы. Это приводит также к значительному разбрызгиванию расплава и его уносу с отходящими газами.Проводилось экспериментальное определение скорости расходования по-. груженного в шлаковый расплав стального неводоохлаждаемого электрода. В опытах использовались электроды различного диаметра с разными отверс.тиями для истечения газа. Скорость расходования определялась по убыли в весе погружной части электрода, отнесенной к единице ее поверхности, в минуту. Опыты проводились на электропечи могщостью 225 кВЛ и емкостью по 36013 6шлаку 0,8 т, Температура шлака изменялась от 1250 до 1600 С.В электропечи наплавляли шлаковыйрасплав, затем заменяли средний графитовый электрод на испытуемый ме-.таллический, состоящий из водоохлаждаемой непогружной части и неводоохладаемой погружной. Перед погружением через электрод с определеннойскоростью под определенным давлениемвдували газ. Затем электрод погружали на определенную глубину и на всехэлектродах выравнивали нагрузку. Впроцессе эксперимента контролировалиформирование обратной струи (визуально), давление в начале электрода,температуру шпака, нагрузку на электрод, разбрызгивание расплава и запыленность отходящих газов. По окончании опыта (отдельные продолжались8 ч и более) погружная часть электрода взвешивалась.Полученные характерные результатыпредставлены в таблице.Использование предлагаемого способа обеспечивает снижение расхода дефицитного углеродистого материала в3-5 раз при защите погружной частиэлектрода, повышение стойкости фурмдля продувки шпакового расплава .в 46 раз. Использование металлическихнасадок позволяет исключить расход. углеграфитового материала, упроститьконструкцию электрической печи и в 35 целом снизить эксплуатационные расходы па 11-13 Е. ыстрое забивание канал Работоспособность 4-6 ч Работоспособность 6-8 ч.Составитель.Г.ТаракановаТехред Л,Кравчук Корректор .,(,амборская Редактор Заказ 1825 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101

СмотретьЗаявка

3371010, 28.12.1981

ГОСУДАРСТВЕННЫЙ ПРОЕКТНЫЙ И НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ "ГИПРОНИКЕЛЬ"

РУСАКОВ МИХАИЛ РАФАИЛОВИЧ, САМСОНОВ ЕВГЕНИЙ АНАТОЛЬЕВИЧ, ЛИНЕВ ВАЛЕРИЙ ДМИТРИЕВИЧ, ГНЕДИН АЛЕКСАНДР ИВАНОВИЧ, КОРМИЛИЦЫН СЕРГЕЙ ПЕТРОВИЧ, ВОСТРИКОВ ГЕННАДИЙ ВИКТОРОВИЧ, ГНЕДИН ИВАН ИВАНОВИЧ

МПК / Метки

МПК: H05B 7/06

Метки: защиты, расплаве, шлаковом, электрода

Опубликовано: 23.05.1992

Код ссылки

<a href="https://patents.su/4-1736013-sposob-zashhity-ehlektroda-v-shlakovom-rasplave.html" target="_blank" rel="follow" title="База патентов СССР">Способ защиты электрода в шлаковом расплаве</a>

Предыдущий патент: Автоматический регулятор фазового угла индукционной печи

Следующий патент: Электродный узел дуговой электропечи

Случайный патент: Гибкий оросительный трубопровод