Способ переработки ванадийсодержащих конверторных шлаков

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1071654

Авторы: Амирова, Бабушкин, Губайдуллин, Кудряшов, Минсадыров, Нутфуллин, Пащенко

Текст

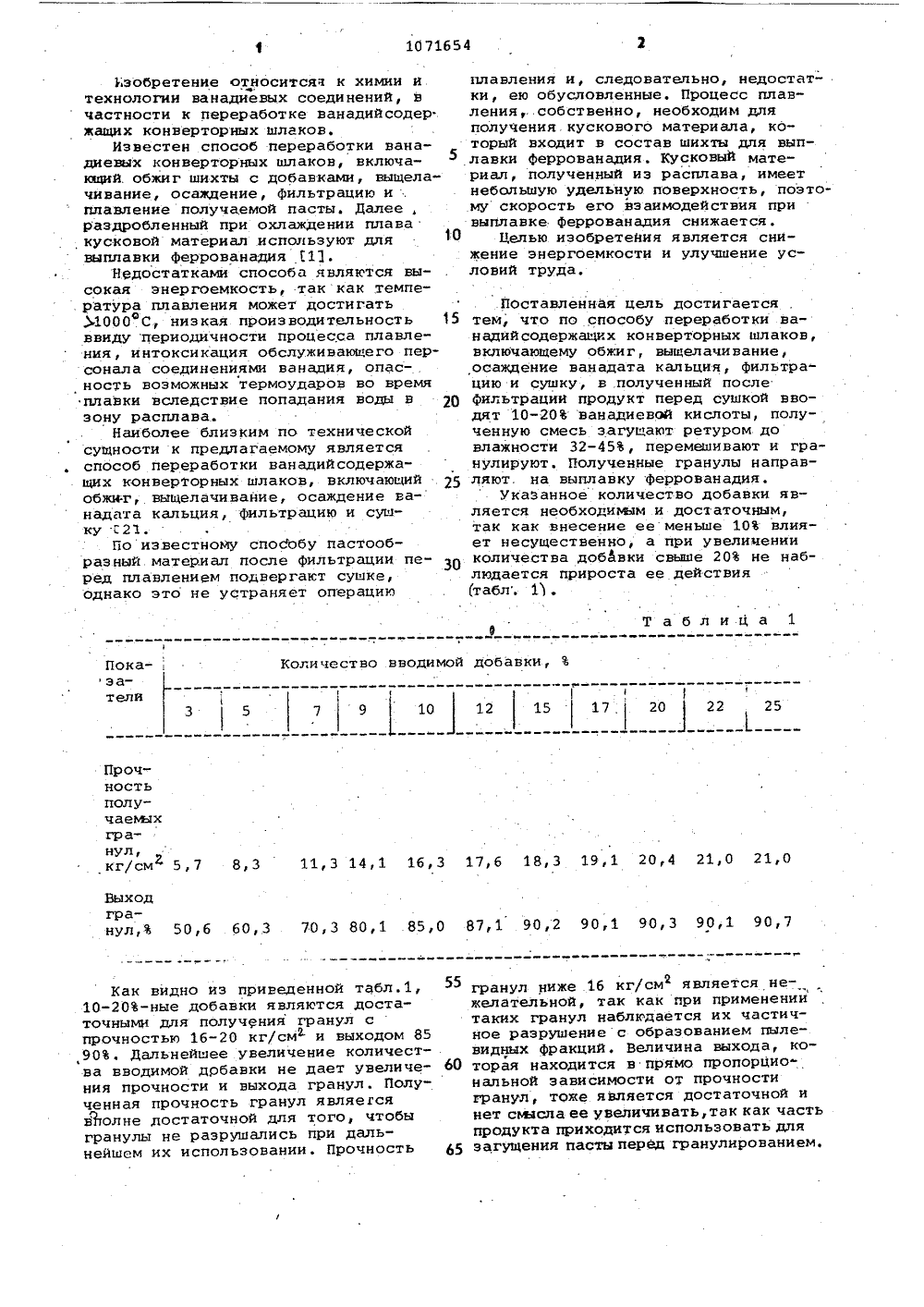

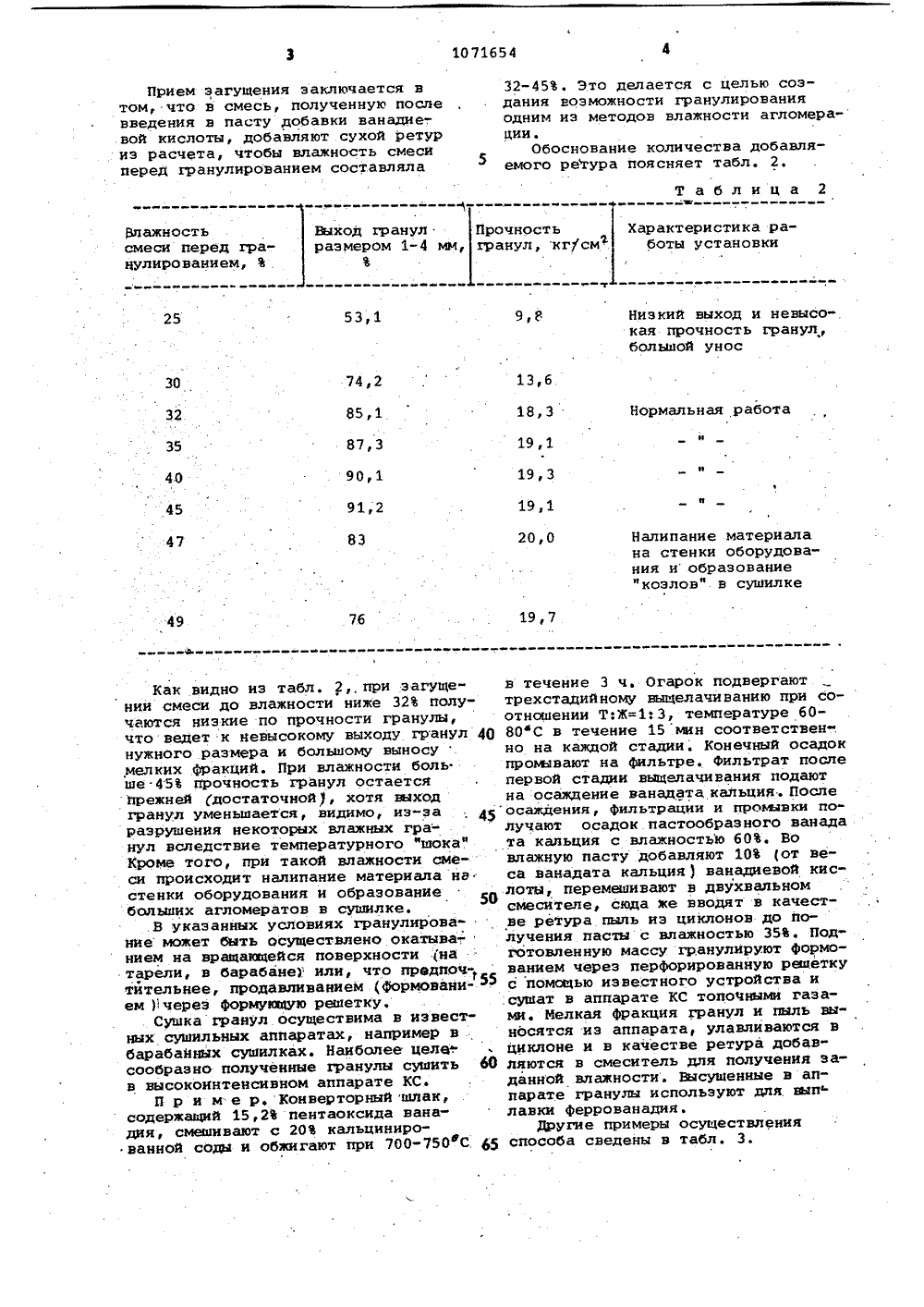

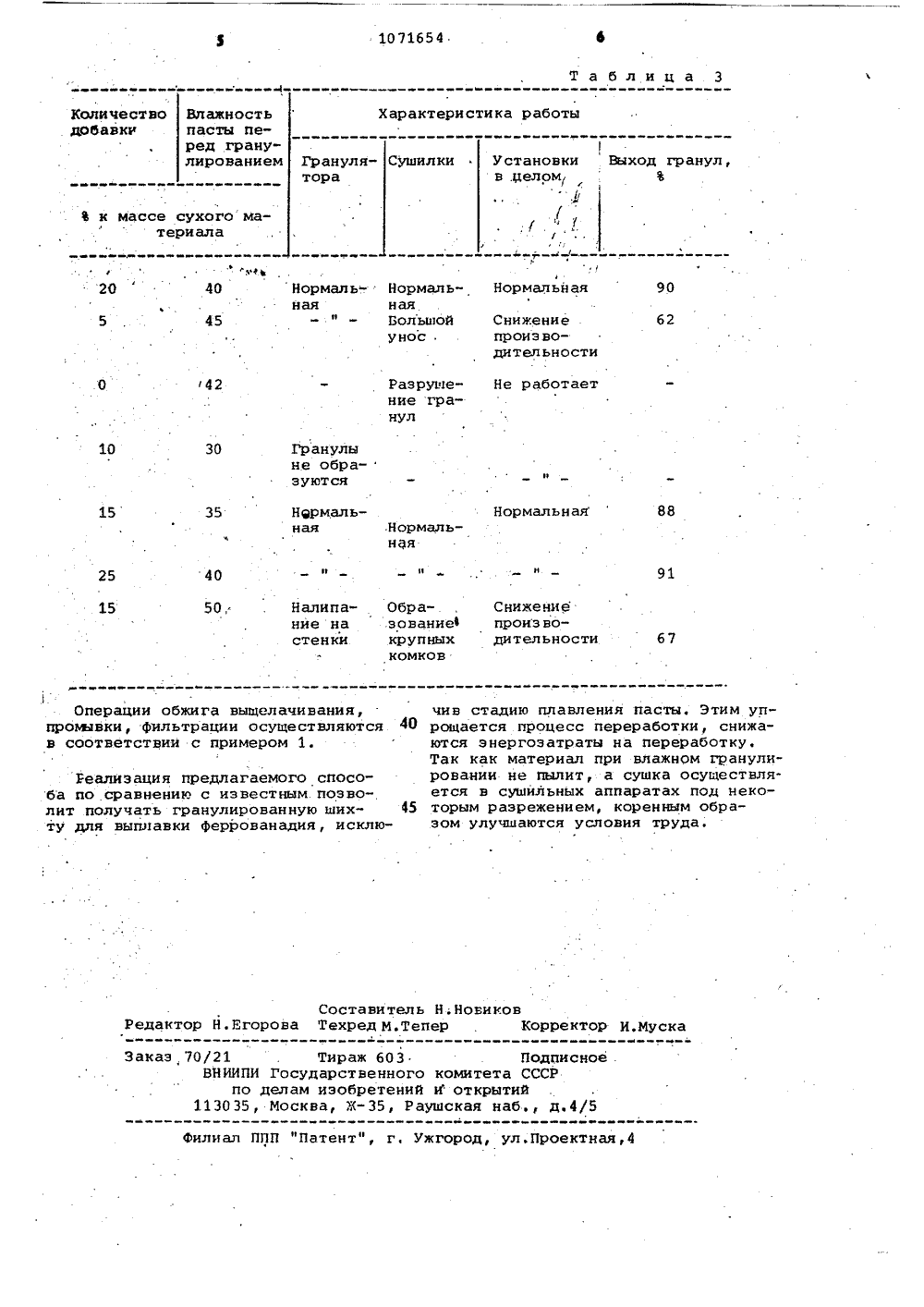

СОЮЗ СОВЕТСНИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК(19(И 1 А 22 В 34 2МЮ(,ОИВМЕ и 1 ТСКЪО. ТВЭЛ(ЩУ 4( ИВЛВ.%М ОПИСАНИЕ ИЗОБРЕТЕНК АВТОРСКОМУ СВЩЕТЕЛЬСТВУ,И ГОСУДАРСТВЕННЫЙ НОМИТЕТ.СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТЮ(56 ) 1. Химия и технология ванадиевыхсоединений. ИатериалЫ Первого Все"союзного совещания по хижи, технологии и применению соединений ванадия. Пермь, 1974, с. 24"31.2 Там же,. с. 212-.215,.(54)(57) СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЗЛ КОНВЕРТОРНЫХ ШЛАКОВ, включающий обжиг, выщелачивание,осаждение .ванадата кальция, фильтрацию и сушку, о т л и ч а ю щ и й с ятем, что, с целью снижения энергоемкости процесса и улучшения условийтруда, в полученный после фильтрациипродукт перед сушкой вводят 10- 20 ванадневой. кислоты, полученную смесь загущают ретуром до влажности -32-45, перемешивают н гранулнру- юте10 71654 изобретение относитсяя к химии и технологии ванадиевых соединений, в частности к переработке ванадийсодер жащих конверторных шлаков.Известен способ переработки ванадиевых конверторных шлаков, включающий. обжиг шихты с добавками, выщелачивание, осаждение, фильтрацию и плавление получаемой пасты. Далее, раздробленный при охлаждении плава кусковой материал используют для выплавки феррованадия 111.Недостатками способа являются высокая энергоемкость, так как темпе. ратура плавления может достигать ОООО С низкая производительность 15 ввиду периодичности процесса плавле" ния, интоксикация обслуживающего персонала соединениями ванадия, опасность возможных термоударов во время плавки вследствие попадания воды в 2 О зону расплава.Наиболее близким по технической сущнооти к предлагаемому является способ переработки ванадийсодержащих конверторных шлаков, включающий 25 обжиг, выщелачивание, осаждение ванадата кальция, фильтрацию и сушку "21.По известному способу пастообразный материал после фильтрации перед плавлением подвергают сушке, однако это не устраняет операцию Таблица 1 Количество вводимой добавки,Показатели7 9 10 12 15 17 20 22 25 з 1 з Прочность получаежх гр анул, кг/см 5,7 8,3 11,3 14 у 1 16,3 17,6 18,3 19,1 20,4 21,0 21,0 Выходгранул, 50,6 60,3 70,3 80,1 .85,0 87,1 90,2 90,1 90,3 90,1 90,7гранул ниже 16 кг/см является не 2желательной, так как при применении таких гранул наблюдается их частичное разрушение с образованием пыле- видных фракций. Величина выхода, ко торая находится в прямо пропорцио"нальной зависимости от прочности гранул, тоже является достаточной и нет смысла ее увеличивать,так как часть продукта приходится использовать для 65 загущения пасты перед гранулированием,Как видно из приведенной табл.1, 10-20-ные добавки являются достаточными для получения гранул с прочностью 16-20 кг/см и выходом 85 90, Дальнейшее увеличение количества вводимой дрбавки не дает увеличения прочности и выхода гранул. Полученная прочность гранул является вЪолне достаточной для того, чтобы гранулы не разрушались при дальнейшем их использовании. Прочность плавления и, следовательно, недостатки, ею обусловленные. Процесс плавления, собственно, необходим для получения кускового материала, который входит в состав шихты для выплавки феррованадия. Кусковый материал, полученный из расплава, имеет небольшую удельную поверхность, поэтому скорость его взаимодействия при выплавке феррованадия снижается.Целью изобретеНия является снижение энергоемкости и улучшение условий труда Поставленная цель достигается тем, что по способу переработки ванадийсодвржащих конверторных шлаков, включающему обяиг, выщелачивание, осаждение ванадата кальция, фильтрацию и сушку, в .полученный после фильтрации продукт перед сушкой вводят 10-20 ванадиевой кислоты, полученную смесь загущают ретуром до влажности 32-45, перемешивают и гранулируют. Полученные гранулы направляют. на выплавку феррованадия,Указанное количество добавки является необходимым и достаточным, так как внесение ее меньше 10 влияет несущественно, а при увеличении количества добАвки свыше 20 не наблюдается прироста ее действия (табл, 1 .1071654 Т аблица 2 Выход гранул Прочность Характеристика рараэмером 1-4 мм, гранул, кгсм боты установкивлажностьсмеси перед гранулироваиием,. Низкий выход и невысокая прочность гранул,большой унос 53,1 9,8 30 13,6 74,2 Нормальная работа 32 18,3 85,1 35 87,3 19,1 19,3 90,1 40 45 19,1 91,2 47 20,0 83 Налипание материалана стенки оборудования и образование"козлов" в сушилке 19,7 Прием загущения заключается втом, что в смесь, полученную послевведения в пасту добавки ванадие-.вой кислоты, добавляют сухой ретуриэ расчета, чтобы влажность смесиперед гранулированием составляла Как видно из табл. 2 при эагущении смеси до влажности ниже 32 получаются низкие по прочности гранулы,что ведет к невысокому выходу гранул 40нужного размера и большому выносумелких Фракций. При влажности боль.ше 45 прочность гранул остаетсяйрежней достаточной, хотя выходгранул уменьшается, видимо, из-заразрушения некоторых влажных гранул вследствие температурного фшока"Кроме того, при такой влажности смеси происходит налипание материапа на"стенки оборудования и образованиебольших агломератов в сушилке..В укаэанных условиях гранулирование может бить осуществлено окатыванием на вращающейся поверхности :(натарели, в барабане) или, что предпоч"тйтельнее, продавливанием (формовани-ем 1 через Формующую решетку,Сушка гранул осуществима в известных сушильных аппаратах, например вбарабанных сушилках. Наиболее целе".сообразно полученные гранулы сушить 60в высокоинтенсивном аппарате КС.П р и м е р. Конверторный шлак,содержащий 15,2 пентаоксида ванадия, смешивают с 20 кальцинированной содЫ и обжигают при 700-750 С 5 32-45. Это делается с целью создания возможности гранулирования одним нз методов влажности агломерации.Обоснование количества добавляемого регура поясняет табл. 2. в течение 3 ч. Огарок подвергают трехстадийному выщелачиванию при соотношении Т:Ж=1: 3, температуре 60- 80 фС в течение 15 мин соответствен". но на каждой стадии. Конечный осадок проьввают на Фильтре. Фильтрат после первой стадии выщелачивания подают на осаждение ванадата кальция, После осаждения, Фильтрации и промывки получают осадок.пастообразного ванада та кальция с влажностью 60. Во влажную пасту добавляют 10 от ве" са ванадата кальция ) ванадиевой кислоты, перемешивают в двухвальном смесйтеле, сюда же вводят в качестве ретура пыль иэ циклонов до получения пасты с влажностью 35. Подготовленную массу гранулируют формованием через перфорированную рвцетку с помсщью известного устройства и сушат в аппарате КС топоЧными газами. Мелкая фракция гранул и пыль вы" носятся из аппарата, улавливаются в циклоне и в качестве ретура добав" ляются в смеситель для получения заданной влажности. Высушенные в аппарате гранулы используют для жп- лавки Феррованадия.Другие примеры осуществления способа сведены в табл, 3.1071 б 5 4 Таблица 3 Влажность пасты перед грану- лированием Количестводобавки Характеристика работы Сушилки Гранулятора Ж к массе сухого ма- териала Нор мал ьн а 9 НормальнаяП НормальнаяБольшойунос Снижение произ во- дительнос 2 Не работает Разрушение гранул 42 Гранулыне образуются 0 рмальная 3 Нормальная.Нормальная 9 40 Обра.зованиекрупныхкомков Снижение произво- дительности 5 5 алипаие на тенки 7 чив стадию плавления пасты. Этим упрощается процесс переработки, снижаются энергозатраты на переработку,Так как материал при влажном гранулировании не пылит, а сушка осуществляется в сушильных аппаратах под некоторым разрежением, коренным образом улучшаются условия труда. щелачивания, осуществляются 40 ером 1,аемого спосоестным позвоованную шихванадия, искл 4 Состави тел ь ННови ко вЕгорова Техред М,Тепер . Корректор И,Муск Редакто О/21 . Тираж 603 ВНИИПИ Государственного по делам изобретений 113035, Москва, Х(-35, РаушПодписомитета СССРи открытийская наб., д.4/5 акаэ ное илиал ППП "Патент", г, Ужгород, ул.Проектная Операции обжига в проьнвки, Фильтрации в соответствии с приРеализация предла ба по сравнению с из лит получать гранули ту для выплавки ферр Установки Выход гранул, в .целомВ /( / /

СмотретьЗаявка

3467423, 09.07.1982

ПЕРМСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ, ЧУСОВСКОЙ МЕТАЛЛУРГИЧЕСКИЙ ЗАВОД

АМИРОВА СУСАННА АНДРЕЕВНА, ГУБАЙДУЛЛИН ИРЕК НАСЫРОВИЧ, ПАЩЕНКО ВИКТОР НАЗАРОВИЧ, КУДРЯШОВ ВИКТОР ПАВЛОВИЧ, БАБУШКИН ВЛАДИМИР АЛЕКСЕЕВИЧ, НУТФУЛЛИН ГАНБАР НУТФУЛЛОВИЧ, МИНСАДЫРОВ МУТАГАР МУЛЛАХМЕТОВИЧ, ПАЩЕНКО ТАИСИЯ НИКОЛАЕВНА

МПК / Метки

МПК: C22B 34/22

Метки: ванадийсодержащих, конверторных, переработки, шлаков

Опубликовано: 07.02.1984

Код ссылки

<a href="https://patents.su/4-1071654-sposob-pererabotki-vanadijjsoderzhashhikh-konvertornykh-shlakov.html" target="_blank" rel="follow" title="База патентов СССР">Способ переработки ванадийсодержащих конверторных шлаков</a>

Предыдущий патент: Способ обжига железорудных окатышей

Следующий патент: Способ приготовления алюминиевомагниевых сплавов

Случайный патент: Способ контроля печатных плат