Установка для фильтрации

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

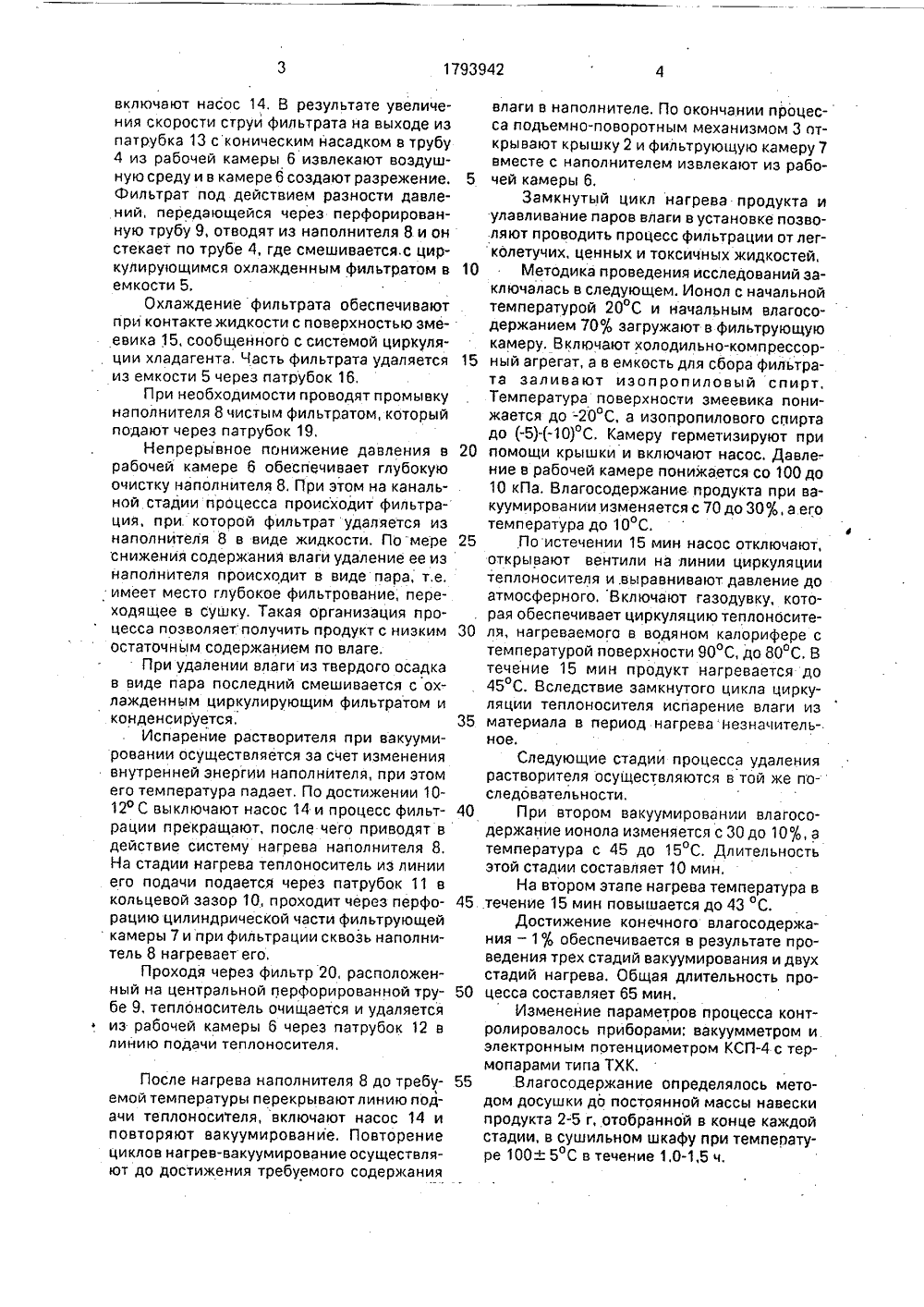

(54) УСТАНО ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕВЕДОМСТВО СССРГОСПАТЕНТ СССР) ИСАНИЕ И(71) Казанский химико-технологический институт им. С,М.Кирова и Научно-технический центр по разработке прогрессивногооборудования(73) Научно-технический центр по разработке прогрессивного оборудования(56) Патент СССРМ 576016. кл. В 01 О 29/04, 1977,Изобретение относится к устройствам для разделения суспенэий за счет перепада давления и может найти применение в химической и других отраслях промышленности.Цель - повышение эффективности процесса при сокращении потерь фильтрата,На чертеже изображен продольный разрез установки.Установка для фильтрации состоит из аппарата с цилиндроконическим корпусом 1, крышкой 2 и подъемно-поворотным механизмом 3, трубы 4, сообщенной с емкостью 5 для сбора фильтрата, В рабочую камеру 6 аппарата введена фильтрующая камера 7 с наполнителем 8 с центральной перфорированной трубой 9, Фильтрующая камера 7, цилиндрическая часть которой выполнена перфорированной, с корпусом 1 аппарата образует кольцевую полость 10, сообщающуюся посредством патрубков 11 и 12 с линией подачи теплоносителя, Труба 4 снабжена патрубком 13 с коническим насадком. В КА ДЛ Я Ф ИЛ ЬТ РАЦИИ(57) Изобретение относится к устройствам для разделения суспензий за счет перепада давления и может найти применение в химической и других отраслях промышленнО- сти, Установка состоит иэ аппарата с. цилиндроконическим корпусом крышкой и подъемно-поворотным механизмом, трубы, сообщенной с емкостью для сбора фильтрата. В рабочей камере установлена фильтрующая камера с перфорированной трубой. Я Труба снабжена патрубком, сообщенным через насос с емкостью. 1 з.и. ф-лы, .1 ил. сообщающимся через насос 14 с емкость 5 для сброса фильтрата, В емкости 5 уст новлен змеевик 15 узла циркуляции хладагента. Для поддержания фильтрата на постоянном уровне емкости 5 установлен патрубок 16,Подачу суспензии в фильтрующую камеру 7 осуществляют через коллектор 17, выполненный с отверстиями 18 и имеющий патрубок 19.Центральная перфорированная труба с наружной стороны покрыта фильтром 20.Установка работает следующим образом.В рабочую камеру 6 устанавливают фильтрующую камеру 7, после чего подьемно-поворотным механизмом 3 аппарат закрывают крышкой 2, Суспензию через патрубок 19 подают в.коллектор 17, из которого она через отверстия 18 поступает в фильтрующую камеру 7. После заполнения камеры 7 наполнителем 8 перекрывают линии подачи суспенэии и теплоносителя ивключают насос 14. В результате увеличения скорости струи фильтрата на выходе из патрубка 13 с коническим насадком в трубу 4 из рабочей камеры 6 извлекают воздушную среду и в камере 6 создают разрежение. фильтрат под действием разности давлений, передающейся через перфорированную трубу 9, отводят из наполнителя 8 и он стекает по трубе 4, где смешивается.с циркулирующимся охлажденным фильтратом в емости 5,Охлаждение фильтрата обеспечивают при контакте жидкости с поверхностью змеевика 15, сообщенного с системой циркуляции хладагента, Часть фильтрата удаляется из емкости 5 через патрубок 16,При необходимости проводят промывку наполнителя 8 чистым фильтратом, который подают через патрубок 19,Непрерывное понижение давления в рабочей камере 6 обеспечивает глубокую очистку наполнителя 8, При этом на канальной стадии процесса происходит фильтрация, при. которой фильтрат удаляется из наполнителя 8 в виде жидкости. По мере снижения содержания влаги удаление ее из наполнителя происходит в виде пара, т.е. имеет место глубокое фильтрование, переходящее в сушку. Такая организация процесса позволяет:получить продукт с низким остаточным содержанием по влаге.При удалении влаги из твердого осадка в виде пара последний смешивается с охлажденным циркулирующим фильтратом и конденсируется,Испарение растворителя при вакуумировании осуществляется за счет изменения внутренней энергии наполнителя, при этом его температура падает, По достижении 10- 12 С выключают насос 14 и процесс фильтрации прекращают, после чего приводят в действие систему нагрева наполнителя 8, На стадии нагрева теплоноситель из линии его подачи подается через патрубок 11 в кольцевой зазор 10, проходит через перфорацию цилиндрической части фильтрующей камеры 7 и при фильтрации сквозь наполни- тель 8 нагревает его,Проходя через фильтр 20, расположенный на центральной перфорированной трубе 9, теплоноситель очищается и удаляется из рабочей камеры 6 через патрубок 12 в линию подачи теплоносителя,После нагрева наполнителя 8 до требуемой температуры перекрывают линию подачи теплоносителя, включают насос 14 и повторяют вакуумирование, Повторение циклов нагрев-вакуумирование осуществляют до достижения требуемого содержания10 атмосферного, Включают газодувку, кото. рая обеспечивает циркуляцию теплоносите 30 ля, нагреваемого в водяном калорифере стемпературой поверхности 90 С, до 80 С, Втечение 15 мин продукт нагревается до45 С. Вследствие замкнутого цикла циркуляции теплоносителя испарение влаги из35 материала в период нагрева незначитель-.ное,Следующие стадии процесса удалениярастворителя осуществляются в той же последовательности,40 При втором вакуумировании влагосодержание ионола изменяется с 30 до 10 , атемпература с 45 до 15 С. Длительностьэтой стадии составляет 10 мин,На втором этапе нагрева температура в 15 20 25 45 50 55 влаги в наполнителе, По окончании процесса подъемно-поворотным механизмом 3 открывают крышку 2 и фильтрующую камеру 7 вместе с наполнителем извлекают из рабочей камеры 6.Замкнутый цикл нагрева продукта и улавливание паров влаги в установке позволяют проводить процесс фильтрации от легколетучих, ценных и токсичных жидкостей,Методика проведения исследований заключалась в следующем. Ионол с начальной температурой 20 С и начальным влагосодержанием 70 загружают в фильтрующую камеру. Включают холодильно-компрессорный агрегат, а в емкость для сбора фильтрата заливают изопропиловый спирт. Температура поверхности змеевика понижается до -20 С, а изопропилового спирта до (-5)+10)С. Камеру герметизируют при помощи крышки и включают насос. Давление в рабочей камере понижается со 100 до 10 кПа. Влагосодержание продукта при вакуумировании изменяется с 70 до 30 а его температура до 10 С.По истечении 15 мин насос отключают, открывают вентили на линии циркуляции теплоносителя и.выравнивают давление до течение 15 мин повышается до 43 С.Достижение конечного влагосодержания - 1 обеспечивается в результате проведения трех стадий вакуумирования и двух стадий нагрева. Общая длительность процесса составляет 65 мин,Изменение параметров процесса контролировалось приборами: вакуумметром и электронным потенциометром КСПс термопарами типа ТХК.Влагосодержание определялось методом досушки до постоянной массы навескипродукта 2-5 г, отобранной в конце каждойстадии, в сушильном шкафу при темпепатуре 100+ 5 С в течение 1,0-1,5 ч,1793942 Ю Ф TУ Составитель В,Лашк Техред М. Моргентал орректор М;Ан ко едакт Заказ 517 Тираж ПодписноеВНИИПИ Государственного комитета по изобретениям и открыти113035, Москва, Ж, Раушская наб., 4/5 и ГКНТ СССР Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 10. Формула изобретения1. Установка для фил ьтрации, содержащая аппарат с цилиндроконическим корпусом, в нижней части которого установлена труба, сообщенная с емкостью для сбора фильтрата, внутри корпуса по оси установлена цилиндроконическая фильтрующая камера с образованием кольцевой полости, фильтрующая камера подсоединена к линии вакуумирования, и узел подачи суспензии, о т л и ч а ю щ а я с я тем, что, с целью повышения эффективности процесса при соращении потерь фильтрата, цилиндрицеская часть фильтрующей камеры выполнена перфорированной и снабжена центральной перфорированной трубой, сообщенной с системой вакуумирования, кольцевая полость между корпусом аппарата и центральной трубой снабжена линией подачи теплоносителя,2. Установка по и, 1, о т л и ч а ю щ а я с я тем; что труба в.своей верхней части снабжена коаксиально установленным в ней патрубком с конической насадкой, сообщенным через насос с емкостью для сбора фильтрата,

СмотретьЗаявка

4932016, 29.04.1991

КАЗАНСКИЙ ХИМИКО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ИМ. С. М. КИРОВА, НАУЧНО-ТЕХНИЧЕСКИЙ ЦЕНТР ПО РАЗРАБОТКЕ ПРОГРЕССИВНОГО ОБОРУДОВАНИЯ

САФИН РУШАН ГАРЕЕВИЧ, ЛАШКОВ ВЯЧЕСЛАВ АЛЕКСАНДРОВИЧ, КОЛЕСОВ БОРИС СЕМЕНОВИЧ, НИГАМЕТЗЯНОВА ЛУИЗА НАДИПОВНА, РЯБОКОНЬ ВЛАДИМИР НИКОЛАЕВИЧ, ГОЛУБЕВ ЛЕВ ГЕРМАНОВИЧ, ШАКИРОВ АЙДАР ФАИЗОВИЧ

МПК / Метки

МПК: B01D 29/00

Метки: фильтрации

Опубликовано: 07.02.1993

Код ссылки

<a href="https://patents.su/3-1793942-ustanovka-dlya-filtracii.html" target="_blank" rel="follow" title="База патентов СССР">Установка для фильтрации</a>

Предыдущий патент: Устройство для очистки воды

Следующий патент: Фильтрующий элемент глубокого слоистого типа

Случайный патент: Ротационный колун